Top 6-Techniken zur Verbesserung des Produktdesign-Prozesses

Viele Unternehmen, die für ihre Kreativität und Innovation im Produktdesign bekannt sind, schaffen es nicht, die neuen Produkte auf den Markt zu bringen. Die Probleme bei der Umsetzung von Ideen in fertige Produkte können auf schlechte Herstellungspraktiken und schlechtes Design zurückzuführen sein. Konstruktionsentscheidungen wirken sich auf Verkaufsstrategien, Effizienz der Fertigung, Produktionskosten, Wartungsgeschwindigkeit usw. aus.

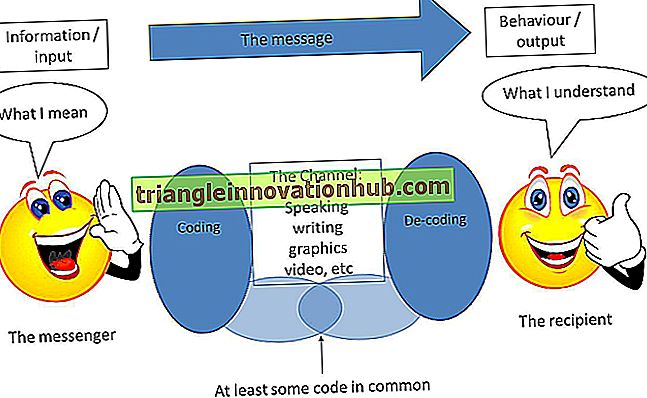

Eine vollständige Umstrukturierung des Entscheidungsprozesses und der Teilnehmer am Entscheidungsprozess ist für die Verbesserung des Entwurfsprozesses unerlässlich. Das Over-the-Wall-Konzept des Designs, dh eine Reihe von Wänden zwischen verschiedenen Funktionsbereichen, muss heruntergebrochen und durch neue kooperative Interaktion zwischen den Menschen aus verschiedenen Funktionsbereichen ersetzt werden.

Die Verbesserung des Designprozesses kann erreicht werden durch:

1. Multifunktionale Designteams:

Der Teamansatz beim Produktdesign hat sich weltweit als vorteilhafter erwiesen. Zu den Teilnehmern des Designteams zählen Personen aus Marketing-, Fertigungs-, Konstruktions- und Einkaufsfunktionen für einen effektiven Konstruktionsprozess. Der entscheidende Erfolgsfaktor zwischen Erfolg und Misserfolg neuer Produkteinführungen ist die Einbindung und das Zusammenspiel von create - make - und market - Funktionen von Anfang an des Designprodukts.

2. Designentscheidungen gleichzeitig markieren statt sequentieller Entscheidungen:

Gleichzeitige Designentscheidungen reduzieren den Zeit- und Kostenaufwand für die Designentscheidung. Entscheidungen überschneiden sich und nicht sequentielles gleichzeitiges Design ist ein Ansatz, der von Teams entworfen wird. Paralleler Designprozess glaubt an „Cost Plus“ -Preise, verglichen mit Kosten-Minus-Preisen bei gleichzeitigem Design.

3. Entwurf für Fertigung und Montage (DFMA):

Es ist ein Prozess, bei dem ein Produkt so entworfen wird, dass es einfach und kostengünstig hergestellt werden kann. Es wird auch Design für die Produktion genannt. Design für die Produktion ist ein Konzept, mit dem ein Designer darüber nachdenkt, wie das Produkt hergestellt wird, während das Produkt entworfen wird, sodass potenzielle Produktionsprobleme, die durch das Design verursacht werden, frühzeitig im Designprozess gelöst werden können. Dieses Konzept sieht eine Vereinfachung der Konstruktion und Standardisierung der verwendeten Teile und Prozesse vor.

Die Grundprinzipien von DFMA sind:

ein. Minimieren Sie die Anzahl der Teile.

b. Verwenden Sie gemeinsame Komponenten und Teile.

c. Verwenden Sie Standardkomponenten und Werkzeuge.

d. Montage vereinfachen.

e. Verwenden Sie Modularität, um Vielfalt zu erhalten.

f. Machen Sie Produktspezifikationen und Toleranzen angemessen.

G. Ensign-Produkte sind robust.

4. Design Review :

Vor der Fertigstellung eines Entwurfs sollten formale Verfahren zur Analyse möglicher Fehler und zur genauen Bewertung des Werts jedes Teils und jeder Komponente befolgt werden. Die Techniken wie Fehlermoduseffekt- und Kritikalitätsanalyse FMEGAX Value Engineering (VE) und Fehlerbaumanalyse (FTA). FMECA ist ein systematischer Ansatz zur Analyse der Ursachen und Auswirkungen von Produktausfällen. Es antizipiert Fehler und verhindert deren Auftreten.

Die Wertanalyse ist eine Entwurfsmethodik, die in den späten 1940er Jahren von Lawrence Miles entwickelt wurde. Sie konzentriert sich auf die Funktion des Produkts und nicht auf dessen Struktur oder Form und versucht, den wirtschaftlichen Wert eines Produkts oder einer Komponente im Verhältnis zu den Kosten zu maximieren. Die Fehlerbaumanalyse (FTA) unterstreicht die Wechselbeziehung zwischen Ausfällen. Es listet Fehler und ihre Ursachen in einem Baumformat auf.

5. Design für die Umwelt :

Design for Environment (DOE) umfasst das Design von Produkten aus recycelten Materialien, wobei Materialien oder Komponenten verwendet werden, die recycelt werden können. Es fördert das Konzept umweltfreundlicher Produkte, sauberer Energie und umweltfreundlicher Produkte.

6. Quality Function Deployment (QFD) :

Um Designentscheidungen gleichzeitig und nicht sequentiell zu treffen, müssen alle Beteiligten, die an Design, Produktion, Beschaffung und Vermarktung beteiligt sind, eine überragende Koordination erreichen. QFD ist ein leistungsfähiges Werkzeug, das die Stimme des Kunden in Designanforderungen und Spezifikationen eines Produkts übersetzt. Es verwendet interfunktionale Teams aus Design, Marketing und Fertigung.

Der QFD-Prozess beginnt mit dem Studium und dem Zuhören von Kunden, um die Eigenschaften eines überlegenen Produkts zu bestimmen. Im Rahmen von Marketinguntersuchungen werden die Produktbedürfnisse und -präferenzen der Konsumenten definiert und in Kategorien unterteilt, die als „Kundenanforderungen“ bezeichnet werden. Sie werden nach ihrer relativen Bedeutung für den Kunden abgewogen.

Informationen über Kundenanforderungen bilden die Grundlage für eine Matrix, die als House of Quality bezeichnet wird. Durch die Erstellung einer House of Quality-Matrix können die funktionsübergreifenden QFD-Teams Kundenfeedback verwenden, um Entscheidungen in Bezug auf Engineering, Marketing und Design zu treffen.

Die Matrix hilft dabei, Kundenanforderungen in konkrete Betriebs- oder Entwicklungsziele umzusetzen. QFD ist ein Kommunikations- und Planungstool, das die Anforderungen der Kunden besser / besser versteht, die Interaktionen der Konstruktionen besser versteht, die Fertigung in den Konstruktionsprozess einbezieht und den Konstruktionsprozess dokumentiert.