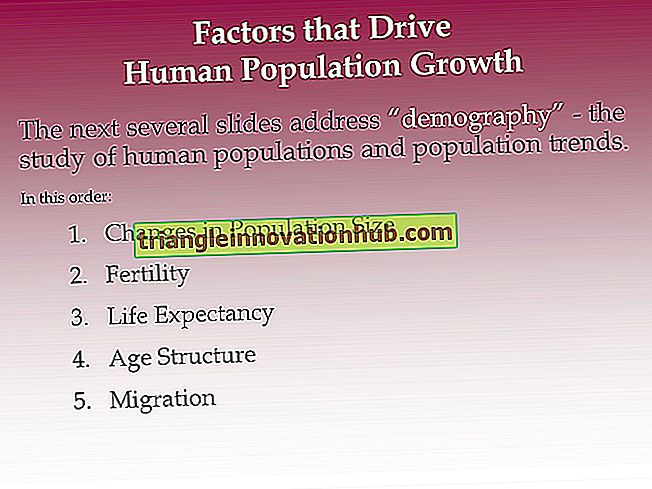

Techniken der Produktionsplanung und -steuerung

Im Folgenden sind die Techniken der Produktionsplanung und -steuerung aufgeführt:

A. Planung

B. Routing

C. Terminplanung

D. Versand

E. Follow-up und Beschleunigung

F. Inspektion.

A. Planung:

Es ist das erste Element der Produktionsplanung und -steuerung. Planung wird in jedem Unternehmen eine wichtige Rolle zugewiesen. Für diese Arbeit wird eine eigene Abteilung eingerichtet. Die Planung entscheidet im Voraus, was zukünftig zu tun ist. Steuergeräte werden auch im Voraus festgelegt, damit alle Aktivitäten ordnungsgemäß ausgeführt werden. Zur Vorbereitung von Plänen und Richtlinien wird eine Organisationsstruktur erstellt. Außerdem werden verschiedene Diagramme, Handbücher und Produktionsbudgets erstellt. Wenn die Produktionsplanung fehlerhaft ist, ist auch die Steuerung fehlerhaft. Planung bietet eine solide Basis für die Steuerung.

B. Routing:

Es bestimmt den genauen Weg oder die Route, der in der Produktion gefolgt wird. Die Etappen, von denen die Waren abgehen sollen, werden nach reiflicher Überlegung entschieden. Die Routenplanung kann mit einer Zugfahrt verglichen werden, um einen bestimmten Ort zu erreichen. Wenn ein Passagier Delhi von Ambala Cantt erreichen soll, hat er die Möglichkeit, über Panipat und über Saharanpur zu fahren. Beide Wege führen ihn nach Delhi.

Die Frage ist, welche Route zeit- und kosteneffizient ist. Der Passagier wird die Route erst entscheiden, wenn er verschiedene Faktoren berücksichtigt, die seine Fahrt beeinflussen. Ähnliches gilt für das Produktionsrouting. Es ist die Auswahl des Pfades, von dem aus jede Einheit vor dem Endstadium gehen muss. Der Pfad muss die beste und billigste Reihenfolge von Operationen haben. Einige Definitionen werden angegeben, um das Routing näher zu erläutern.

James L. Lundy:

„Bei der Produktionsplanung wird die genaue Reihenfolge der Arbeitsplätze für die Verarbeitung eines Teils des Produkts festgelegt. Sobald ein Layout erstellt wurde, bestimmt das Routing eines Artikels den Pfad, dem der Artikel bei der Herstellung folgen soll. “

Kimball und Kimball :

"Routing kann definiert werden als die Auswahl von Pfaden oder Routen, über die jedes Stück reisen soll, von Rohstoffen in Fertigprodukte umgewandelt wird."

Alford und Beaty :

"Routing ist die Spezifikation der Ablaufreihenfolge von Vorgängen und Prozessen, die bei der Herstellung eines bestimmten Fertigungsloses einzuhalten sind."

Spriegel und Lansburgh :

„Das Routing umfasst die Planung, wo und von wem die Arbeit ausgeführt werden soll, die Festlegung der Pfadarbeit und die erforderliche Reihenfolge der Vorgänge müssen folgen. Für die meisten Planungs- und Versandtermine der Planungsabteilung ist dies eine grundlegende Arbeit. “Aus diesen Definitionen wird deutlich, dass das Routing die wirtschaftlichste Reihenfolge der Vorgänge bestimmt, die bei der Herstellung von Produkten zu befolgen sind.

Objekte des Routings:

Das Hauptziel des Routings besteht darin, die beste und billigste Reihenfolge der zu befolgenden Operationen zu bestimmen. Bei kontinuierlichen Fertigungseinheiten, in denen standardisierte Produkte hergestellt werden, wird das Routing automatisch. Bei Auftrags- und Serienfertigung erfordert jedes Produkt ein anderes Design und eine unterschiedliche Reihenfolge der Vorgänge. Ein weiteres Ziel des Routings besteht darin, die richtigen Werkzeuge und Ausrüstungen sowie die Anzahl der für die Ausführung der Arbeiten erforderlichen Arbeitskräfte zu bestimmen.

Routing-Verfahren:

Das Routing-Verfahren erfordert eine sorgfältige Analyse.

Die folgenden Schritte werden für ein Routing-Verfahren ausgeführt:

1. Entscheidung, welches Teil hergestellt oder gekauft werden soll:

Das Produkt wird sorgfältig analysiert, um herauszufinden, welche Teile dafür benötigt werden. Die zweite Entscheidung wird hinsichtlich der Herstellung oder des Kaufs verschiedener Komponenten getroffen. Einige Komponenten können von der Firma hergestellt werden, andere können vom Markt bezogen werden. In der Regel werden die meisten Komponenten von der Firma hergestellt, aber wenn die industrielle Aktivität ihren Höhepunkt erreicht, können die Lieferungen von außen kontrahiert werden.

Diese Entscheidungen werden nach folgenden Faktoren getroffen:

(a) die relativen Kosten;

(b) Einkaufsrichtlinien der Firma;

(c) technische Überlegungen; und

(d) Verfügbarkeit von Ausrüstung und Personal.

2. Erforderliche Materialien bestimmen:

Die Analyse des Produkts ermöglicht es uns, die Art der Materialien zu kennen, die zur Herstellung verschiedener Komponenten erforderlich sind. Die richtige Art von Qualität, Menge und Zeit sollte bei Bedarf ebenfalls im Voraus festgelegt werden.

3. Fertigungsabläufe und -abläufe ermitteln:

Die Fertigungsabläufe und ihre Abläufe können aus technischen Erfahrungen und dem Layout von Maschinen bestimmt werden. Für die Herstellung verschiedener Komponenten wird ein gesunder und wirtschaftlicher Betrieb ausgewählt.

4. Bestimmung der Losgrößen:

Es muss entschieden werden, wie viele Einheiten in einem Los produziert werden sollen. Wenn die Produktion auf der Grundlage von Bestellungen erfolgt, hängt die Größe des Loses von der bestellten Menge ab, zuzüglich einiger Einheiten für mögliche Zurückweisungen während des Prozesses. Wenn die Produktion für die Lager erfolgt, wird das Los unter Berücksichtigung verschiedener Volkswirtschaften entschieden.

5. Bestimmung der Ausschussfaktoren:

Während der Herstellung kann es zu Abfällen kommen. Die fertigen Produkte sind in der Regel kleiner als die eingeführten Einheiten. Der Ausschuss während der Herstellung sollte vorweggenommen werden, um das Routing zu erleichtern. Wenn Produkte drei Prozesse durchlaufen und ein normaler Ausschuss in jeder Phase 5% des Inputs ausmacht, ist es leicht zu erwarten, dass die Einheiten in verschiedene Prozesse eintreten und Ausrüstungen und Arbeitskräfte einrichten.

6. Analyse der Produktkosten:

Die Ermittlung der Kosten für Produkte kann die Pflicht der Kostenabteilung sein, aber die Produktionsabteilung führt Aufzeichnungen über direkte Material-, Arbeits-, direkte und indirekte Ausgaben. Diese Schätzungen sind auch für die Kostenabteilung von großem Nutzen.

7. Vorbereitung von Produktionskontrollformen:

Die Durchführung des Routings wird erleichtert, wenn Formulare bereit sind, Informationen zu Kontrollzwecken zu sammeln. Die Anforderungen sind: Jobkarten, Inspektionskarten, Fahrscheine, Arbeitskarten, Werkzeugkarten usw.

C. Terminplanung:

Die Zeitplanung ist das Bestimmen der Zeit und des Datums, zu dem jeder Vorgang gestartet und abgeschlossen werden soll. Es beinhaltet die Einplanung von Materialien, Maschinen und allen anderen Produktionsanforderungen. Zur Herstellung eines Produkts sind mehrere Komponenten erforderlich. Die Zeit und das Herstellungsdatum jedes Bauteils sind so festgelegt, dass sich die Montage für das Endprodukt in keiner Weise verzögert.

Der Fahrplan kann mit einem Fahrplan verglichen werden, der einen Passagier über seinen Reiseplan informiert. Diese Zeittabelle zeigt den Zeitpunkt, zu dem der Zug von einem bestimmten Ort aus startet, den Zeitpunkt des Eintreffens an verschiedenen Stationen und den Zeitpunkt, zu dem der Zug sein Ziel erreicht. Die Planung gibt außerdem in allen Stufen genaue Informationen über den Zeitplan des Fertigungsprozesses.

Kimball und Kimball:

"Die Bestimmung der Zeit, die für die Durchführung der einzelnen Operationen erforderlich ist, sowie der Zeit, die zur Durchführung der gesamten Serie erforderlich ist, werden unter Berücksichtigung aller Faktoren berücksichtigt."

Gemäß dieser Definition umfasst das Planen die Festlegung der Zeit, die für die Herstellung eines Produkts bei verschiedenen Prozessen erforderlich ist, und die Gesamtzeit, die für den Abschluss des Produkts erforderlich ist, kann bei einem bestimmten Los anfallen.

Alford und Beaty:

Planung bedeutet "Anpassung bestimmter Jobs in einen allgemeinen Zeitplan, so dass der Auftrag in Übereinstimmung mit der vertraglichen Haftung oder in der Massenproduktion hergestellt werden kann, so dass jedes Bauteil in der Bestellung und je nach Bedarf in der Montage ankommen und dort zusammenarbeiten kann."

Gemäß dieser Definition hilft die Planung, den Zeitplan für die Herstellung verschiedener Komponenten festzulegen, sodass das Endprodukt rechtzeitig zur Erfüllung der Marketingverpflichtungen abgeschlossen ist.

Spriegel und Lansburgh:

„Beim Planen wird der Umfang der zu erledigenden Arbeit und der Zeitpunkt, zu dem die einzelnen Elemente der Arbeit beginnen, oder die Reihenfolge der Arbeit festgelegt. Dies umfasst die Zuordnung der Qualität und der Produktionsrate der Anlage oder Abteilung sowie des Datums oder der Reihenfolge des Beginns jeder Arbeitseinheit an jeder Station entlang der vorgeschriebenen Route. “

Die Terminplanung bezieht sich auf die Festlegung des Zeitplans für die Herstellung von Produkten in verschiedenen Abteilungen usw.

Arten von Zeitplänen:

Es gibt drei Arten von Zeitplänen:

1. Masterplanung

2. Fertigungs- oder Vorgangsplanung

3. Einzelhandelsgeschäftsplanung.

1. Master Scheduling:

Die Planung beginnt mit dem Master-Zeitplan. Dieser Zeitplan wird erstellt, indem der Auftrag oder der voraussichtliche Verkaufsauftrag in naher Zukunft im Blick behalten wird. Die Masterplanung ist die Aufteilung der Produktionsanforderungen. Dies kann für eine Woche, vierzehn Tage, einen Monat usw. vorbereitet werden. Wenn nur ein Produkt hergestellt wird, ist die Terminplanung einfach, wird jedoch komplex, wenn mehr Produkte hergestellt werden müssen.

Der Master-Zeitplan muss an den neuen Auftrag angepasst werden. Wenn die Kapazität der Anlage verfügbar ist, können neue Anforderungen im gleichen Zeitplan angepasst werden. Falls jedoch neue Aufträge bei der derzeitigen Kapazität nicht einstellbar sind, wird entweder der Zeitplan neu gezeichnet oder neue Anlagen und Ausrüstung erworben. Für Masterpläne kann kein bestimmtes Muster vorgeschlagen werden, da diese von Branche zu Branche oder in derselben Branche unterschiedlich sein können.

Folgende Informationen sind jedoch in ihnen enthalten:

(a) Anzahl der verfügbaren Mitarbeiter und voraussichtliche Arbeitsstunden in verschiedenen Schichten usw.

(b) Der geschätzte Bedarf in Arbeitsstunden pro Produkt.

c) die Anforderungen an Direktmaterialien für die geplante Produktion.

(d) Die Höhe der normalen Gemeinkosten, die bei der geplanten Arbeitsbelastung erforderlich ist.

2. Fertigungs- oder Vorgangsplanung:

Fertigungszeitplan wird verwendet, wenn der Produktionsprozess kontinuierlich ist. Wenn dasselbe Produkt wiederholt produziert wird oder eine vergleichsweise kleine Anzahl von Produkten erforderlich ist, sind Arbeitspläne sinnvoll. Der Name und die Nummer des Produkts sowie die Menge, die in einer bestimmten Zeit produziert werden soll, sind erforderlich, um einen Fertigungsplan zu erstellen. Wenn das zu produzierende Produkt verschiedene Größen, Farben, Gewichte, Typen usw. aufweist, sollten diese Dinge auch im Zeitplan erwähnt werden. Die Reihenfolge der Präferenz für die Herstellung wird auch im Zeitplan für eine systematische Produktionsplanung erwähnt.

3. Detail Operation Scheduling:

Es gibt die Zeit an, die erforderlich ist, um alle detaillierten Vorgänge einer bestimmten Maschine oder eines bestimmten Prozesses auszuführen.

D. Versand:

Der Begriff Versand bezieht sich auf den Prozess der tatsächlichen Bestellung der zu erledigenden Arbeit. Es beinhaltet die Umsetzung des Plans durch die Erteilung von Aufträgen. Es geht darum, den Prozess und den Betrieb auf der Grundlage von Routenblättern und Fahrplänen zu starten. Der Produktionsplan erhält eine praktische Form. Um die Analogie des Zuges zu erreichen, bedeutet Ablegen, sich selbst einzurichten, wenn die zu befolgende Route und der zu fahrende Zug ausgewählt wurden.

James L. Lundy:

„Die Versandfunktion beinhaltet die tatsächliche Erlaubnis, gemäß den bereits festgelegten Plänen vorzugehen. Ähnlich verhält es sich, wenn der Reisende seinem Arbeitgeber endlich seinen Urlaub genehmigt. “Laut Lundy ist der Versand der Ausführung bereits umrahmter Pläne.

John A. Shubin:

„Die Sendungen setzen die Produktion in die Tat um, indem sie den Fertigungsauftrag in der Reihenfolge freigeben und leiten, die zuvor durch Streckenblätter und Zeitpläne festgelegt wurde.“

Nach diesem konkreten Versand werden Aufträge für den tatsächlichen Arbeitsbeginn erteilt. Das früher durchgeführte Routing und die Planung werden in die Praxis umgesetzt.

Beim Versand folgende Schritte:

Die folgenden Schritte betreffen die Versandfunktion:

1. Ausgabe oder Transport von Materialien vom Lager zum ersten Produktionsprozess oder von Prozess zu Prozess.

2. Zuordnung von Arbeit zu Maschinen oder Arbeitsplätzen.

3. Die Ausgabe der erforderlichen Werkzeuge und Ausrüstungen an die Produktionsabteilungen.

4. Erteilen von Arbeitsaufträgen, Genehmigen von Vorgängen nach Datum und Uhrzeit gemäß Streckenplan und Zeitplänen.

5. Ausgabe von Zeitkarten und Belehrungskarten an die an der Arbeit beteiligten Personen.

6. Aufzeichnung der Zeit vom Beginn bis zum Abschluss jedes Jobs sowie der gesamten Produktionszeit.

7. Nach Abschluss der Arbeiten ist sicherzustellen, dass alle Zeichnungen, Pläne und Werkzeuge an den richtigen Ort der ausstellenden Abteilungen zurückgegeben werden.

8. Sicherstellung notwendiger Änderungen in der Terminplanung usw., wenn geänderte Situationen dies erfordern.

9. Richtige Verbindung mit Routing- und Planungsabschnitten für eine effektive Leistung.

Versandverfahren:

Die folgenden zwei Verfahren können für den Versand verwendet werden:

(A) Zentraler Versand:

Über zentralisierte Versandaufträge werden direkt an Arbeiter und Maschinen ausgegeben. Der Versandabschnitt enthält vollständige Informationen über die Kapazität und die Arbeitsbelastung verschiedener Maschinen oder Arbeitsplätze und sendet Anweisungen gemäß den Anforderungen. Zentrales Versand hilft bei der effektiven Kontrolle.

(b) Dezentraler Versand:

Im Rahmen dieses Verfahrens werden alle Arbeitsaufträge an den Vorarbeiter oder Versandbeamten der Abteilung oder Abteilung gerichtet. Es liegt in der Verantwortung der Abteilung oder der Abteilung, über den tatsächlichen Arbeitsbeginn nach Priorität unter den verschiedenen Produkten zu entscheiden. Der Versand von Materialbestellungen bleibt dem Vorarbeiter oder Versandbeamten überlassen.

Dieses System minimiert den Verwaltungsaufwand, das Duplizieren von Sendungen, Produktionsverzögerungen und andere Nachteile, die mit dem zentralisierten Versand verbunden sind. Dieses Verfahren leidet unter Schwierigkeiten bei der Koordinierung zwischen verschiedenen Abteilungen.

E. Follow-up und Beschleunigung:

Follow-up und Beschleunigung beziehen sich auf die Bewertung und Beurteilung der durchgeführten Arbeiten. Dies ist eine wichtige Funktion der Produktionssteuerung. Wenn die Ware nach den Plänen produziert werden soll, ist eine ordnungsgemäße Nachbereitung der Arbeit unerlässlich, um festzustellen, ob der Produktionsplan ordnungsgemäß eingehalten wird oder nicht.

Bei Engpässen müssen diese rechtzeitig beseitigt werden. Mit den Worten von Bether und seinen Mitarbeitern: „Nachverfolgen oder Beschleunigen ist das Verfahren zur Kontrolle der Produktion, das den Fortschritt von Materialien und Teilen während des Produktionsprozesses regelt.“ Nachverfolgungsverfahren. Der Fortschritt kann mithilfe von Routineberichten oder der Kommunikation mit den operativen Abteilungen bewertet werden.

Das folgende Verfahren wird zum Beschleunigen und Überprüfen des Fortschritts verwendet:

(i) Der Fortschritt sollte kontinuierlich überprüft werden.

(ii) Bei Abweichungen zwischen geplanter und tatsächlicher Arbeit sollten die Ursachen für diese Unterschiede ermittelt werden.

(iii) Hilfe bei der Beseitigung der Ursachen von Abweichungen.

(iv) einen Bericht mit Abteilungen, die Materialien und Ausrüstungen an Produktionszentren liefern.

F. Inspektion:

Inspektion ist auch eine wichtige Funktion der Kontrolle. Die Inspektion dient dazu zu sehen, ob die hergestellten Produkte die erforderliche Qualität haben oder nicht. Es wird auf verschiedenen Ebenen des Produktionsprozesses durchgeführt, so dass vorbestimmte Qualitätsstandards erreicht werden. Wenn die Produkte nicht die richtige Qualität haben, werden sofort Schritte unternommen, um die Dinge zu korrigieren. Wenn die Inspektion nicht regelmäßig durchgeführt wird, besteht die Möglichkeit weiterer Ablehnungen.

Die Inspektion wird sowohl von Produkten als auch von Eingängen durchgeführt. Zum einen werden die unfertigen und fertigen Produkte geprüft, zum anderen werden auch die Qualität der ausgestellten Materialien, die verwendeten Geräte und die eingesetzten Maschinen berücksichtigt. Das Endprodukt wird sicherlich von der Qualität der verschiedenen in der Produktion verwendeten Inputs beeinflusst. Die Inspektion gewährleistet somit die Aufrechterhaltung der vorgegebenen Produktqualität.