Shop Floor Management: 4 Hauptfunktionen

Das Shop Floor Management befasst sich mit der Vorplanung, Planung, Besetzung, Steuerung, Überwachung und Kontrolle von Aktivitäten zur Steigerung der Effizienz und Analyse von Geschäften. Produktion / Betriebstätigkeit bezeichnet den Prozess der Umwandlung von Materialien (Inputs) in gewünschten Output (Produkt / Dienstleistungen).

Die Produktion umfasst eine Reihe aufeinanderfolgender Arbeitsschritte, um ein für den Kunden akzeptables Produkt zu produzieren, das auch die Anforderungen der Kunden hinsichtlich Menge und beabsichtigter Funktion erfüllt. Produktionsplanung und -steuerung ist ein leistungsfähiges Werkzeug, das zur Erreichung der Ziele beiträgt.

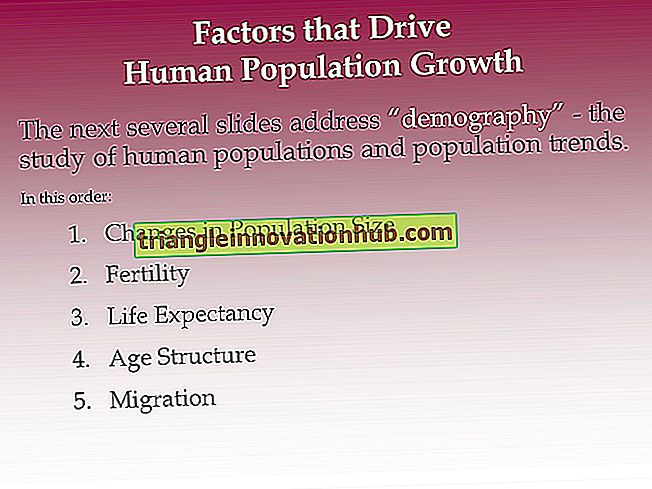

Das Shop Floor Management kann in breite Funktionen unterteilt werden, die in Abbildung (1.6) dargestellt sind:

1. Vorplanungstätigkeiten

2. Planungsaktivitäten

3. Besetzungsfunktion

4. Regiefunktion

5. Überwachungs- und Kontrollaktivitäten

1. Pre-PIanning-Funktion:

Die Vorplanung ist eine Makroebene (strategische Ebene), die sich auf die Analyse der Daten bezieht, und zwar sowohl aus den Rückmeldungen aus dem Betrieb als auch aus Daten aus einem externen Umfeld, z. Die Vorplanung befasst sich mit der Entscheidungsfindung hinsichtlich Methoden, Maschinen, Anordnung der Anlagen (Layout) hinsichtlich Verfügbarkeit, Umfang und Kapazität. Die Vorausplanung befasst sich mit der Gliederung der Produktionsrichtlinien basierend auf dem prognostizierten Bedarf.

1. Die Bedarfsprognose, dh die Schätzung der zukünftigen Periodenverkäufe, bildet einen Überblick über die Planung und Gestaltung des Produktionssystems.

2. Die Bedarfsprognose spielt eine entscheidende Rolle bei der Entwicklung von Zukunftsplänen. Es ist wichtig, dass die Organisationen wissen, auf welcher Ebene der Aktivitäten geplant wird, bevor Investitionen in Input, dh in Männer, Maschinen und Material getätigt werden.

Die Vorhersage der Nachfrage hilft bei der Beantwortung folgender Fragen:

1. Welche Größe oder Höhe muss erforderlich sein?

2. Wie groß sollte die Belegschaft sein?

3. Wie groß sollten die Bestellung und der Sicherheitsbestand sein?

4. Wie soll die Kapazität der Anlage sein?

Die Antworten auf die obigen Fragen hängen von der Prognose für das zukünftige Betriebsniveau ab. Moderne Produktionsaktivitäten werden technologisch immer komplexer, und die Basisinputs werden teuer, und es gibt viele Einschränkungen und Einschränkungen für die Materialien und Ressourcen, die für den Produktionsprozess verwendet werden. Prognosen bilden die Grundlage der Planung und ermöglichen es der Organisation, schneller und genauer auf Marktveränderungen zu reagieren.

Prognostizierung ist definiert als „Eine Schätzung des Umsatzes in physischen Einheiten (oder Geldwert) für einen bestimmten zukünftigen Zeitraum unter dem vorgeschlagenen Marketingplan oder -programm und unter der Annahme, dass wirtschaftliche und andere Kräfte außerhalb der Organisation, für die die Prognose erstellt werden soll, angenommen werden.“ . Es ist eine Schlussfolgerung, die auf einem großen Datenvolumen basiert. Prognosen sind daher ein wichtiger Bestandteil der strategischen und operativen Planung. Für die Planung, Terminierung und Kontrolle ist es unerlässlich, eine effektive und effiziente Ausgabe in Form von Produkten und Dienstleistungen zu ermöglichen.

Produktdesign:

Produktdesign ist die Umsetzung der Kundenbedürfnisse (Stimme des Kunden) in technische Spezifikationen. Die Ausgabe des Designs wird durch Montage- und Bauteilzeichnungen, Stücklisten und Leistungsanforderungen sowie technische Spezifikationen ausgedrückt. Der Aspekt der Produktgestaltung, der die Produktion betrifft, ist von größerer Relevanz für die Produktionsplanung.

Das Konzept des „Design for Manufacturing and Assembly“ (DFMA) zeigt, dass die Konstruktionsabteilung in Abstimmung mit der Produktionsabteilung arbeiten sollte, was zu wirtschaftlichen Produktionsprozessen führt, die Zeit, Arbeit und die Produktqualität einsparen.

Design und Fertigung müssen daher miteinander verknüpft sein und sollten niemals als getrennte Disziplin oder Tätigkeit betrachtet werden. Jedes Teil oder jede Komponente eines Produkts muss so gestaltet sein, dass es nicht nur die Designanforderungen und -spezifikationen erfüllt, sondern auch wirtschaftlich und relativ einfach hergestellt werden kann. Dieser Ansatz verbessert die Produktivität und erhöht die Wettbewerbsfähigkeit der Produzenten.

Design for Manufacturing ist ein umfassender Ansatz für die Produktion von Gütern und integriert Design mit allen nachgelagerten Prozessen wie Fertigungsverfahren, Montage, Prüfung und Qualitätssicherung usw. Eine effektive Implementierung von Design for Manufacturing setzt voraus, dass Konstrukteure grundlegende Eigenschaften und Fähigkeiten kennen und Beschränkungen der Materialien, des Herstellungsprozesses und der damit verbundenen Vorgänge, Maschinen und Ausrüstungen.

Dazu gehören ein klares Verständnis und das Wissen um Eigenschaften wie Variabilität der Maschinenleistung, Maßgenauigkeit und Oberflächengüte, Prozessfähigkeiten, Verarbeitungszeiten und Auswirkungen auf die Qualität.

Prozessgestaltung:

Auf der strategischen Ebene sind die Hauptentscheidungen in Bezug auf Produktion und Betrieb diejenigen, die sich mit der Gestaltung physischer Prozesse zur Herstellung von Waren und Dienstleistungen befassen. Diese Entscheidungen umfassen die Auswahl eines Prozesses, die Auswahl der Technologie, die Analyse der Prozessabläufe und das Layout der Anlagen.

Das Prozessdesign beschäftigt sich mit zwei wichtigen Entscheidungen:

1. Analyse des Workflows zur Umwandlung von Rohstoffen in Fertigprodukte (Durchflussanalyse und Design).

2. Auswahl der Workstation für jeden im Workflow enthaltenen Prozess.

Flow Design:

Das Flussdesign konzentriert sich auf die spezifischen Prozesse, denen Rohstoffe, Teile und Unterbaugruppen folgen, während sie sich durch die Anlage bewegen. Prozessablaufdesign und Anlagendesign (Layoutdesign) sind die Prozessentscheidungen auf Makroebene. Die Fließanalyse von Materialien zwischen den verschiedenen Abteilungen (oder Arbeitsstationen) entscheidet über die Art der Fertigung, ob es sich um einen Auftrag handelt, ob es sich um eine Auftragsproduktion handelt, ob es sich um eine Auftrags-, Massen- oder Fließfertigung handelt. In dieser Phase werden die Fließmuster für Materialien, Layouttyp und Materialhandhabungssysteme festgelegt.

Arbeitsplatzgestaltung :

Es handelt sich um ein Prozessdesign auf Mikroebene, das sich mit dem Jobdesign oder dem Workstation-Design befasst. Die Auswahl der Maschinentypen und deren Anzahl werden an dieser Stelle festgelegt. Der Fokus liegt dabei auf den verschiedenen Aspekten wie dem Abwägen der Produktionslinie, den in jeder Arbeitsstation enthaltenen Verarbeitungsschritten, der Analyse der Variabilität und Effizienz der Arbeitskräfte, der Arbeits- und Zeitnormen, der Arbeitsplatzspezifikationen und der Joberweiterung.

2. Produktionsplanung:

Die Produktionsplanung ist eine Vorproduktionsaktivität. Es ist die Vorausbestimmung der Fertigungsanforderungen wie Arbeitskräfte, Materialien, Maschinen und Fertigungsprozess. Ray Wild definiert „Produktionsplanung ist die Festlegung, Beschaffung und Anordnung aller Einrichtungen, die für die zukünftige Produktion von Produkten erforderlich sind.

Es repräsentiert den Entwurf eines Produktionssystems. Neben der Planung der Ressourcen wird die Produktion organisiert. Basierend auf der geschätzten Nachfrage nach Produkten des Unternehmens wird das Produktionsprogramm festgelegt, um die mit den verschiedenen Ressourcen gesetzten Ziele zu erreichen.

Produktionskontrolle:

Trotz der minutiösen Planung ist es immer (meistens) nicht möglich, die geplante Produktion zu 100% zu erreichen. Es kann unzählige Faktoren geben, die sich auf das Produktionssystem auswirken und aufgrund dessen eine Abweichung vom tatsächlichen Plan besteht.

Einige der Faktoren, die beeinflusst werden, sind:

1. Nichtverfügbarkeit von Materialien (aufgrund von Engpässen usw.)

2. Ausfall von Anlagen, Geräten und Maschinen.

3. Änderungen der Nachfrage und Eilaufträge.

4. Abwesenheit von Arbeitern.

5. Mangelnde Koordination und Kommunikation zwischen den verschiedenen Funktionsbereichen der Wirtschaft.

Wenn also eine Abweichung zwischen der tatsächlichen Produktion und der geplanten Produktion besteht, wird die Steuerungsfunktion wirksam.

Die Produktionssteuerung durch Kontrollmechanismen versucht Korrekturmaßnahmen zu treffen, um die geplante und tatsächliche Produktion abzugleichen. Die Produktionssteuerung überprüft somit den Fortschritt der Arbeit und führt Korrekturmaßnahmen durch, um sicherzustellen, dass die programmierte Produktion stattfindet.

Die wesentlichen Schritte in der Kontrollaktivität sind:

1. Produktion einleiten

2. Fortschritt

3. Korrekturmaßnahme basierend auf der Rückmeldung und Berichterstattung an die Produktionsplanung.

3. Arbeitskräfteplanung:

Die Personalplanung umfasst die Prognose des Personalbedarfs in den Organisationen und die Entwicklung geeigneter Maßnahmen wie Rekrutierung, Schulung und Karriereentwicklung auf der Grundlage dieser Bedürfnisse. Die Planung von Humanressourcen ist in der heutigen Industrieökonomie eine wichtige Führungsaufgabe.

Planen für Menschen wird wichtig, wenn die Arbeitsanforderungen knappe Fähigkeiten und Fähigkeiten vorgeben. Qualifizierte und qualifizierte Mitarbeiter sind rar geworden, und die Planung der Humanressourcen ist zu einer Notwendigkeit für das langfristige Überleben in der industriellen Wirtschaft geworden.

Definition:

„Personalplanung“ ist ein Prozess, durch den das Management bestimmt, wie die Organisation von ihrer aktuellen Personalposition zu ihrer gewünschten Personalposition wechseln soll. Durch die Personalplanung ist das Management bestrebt, die richtige Anzahl und die richtige Art von Mitarbeitern zur richtigen Zeit am richtigen Ort zu haben, um Dinge zu tun, die den Unternehmen langfristig Vorteile bringen.

Laut Geisler:

Manpower-Planung ist der Prozess, der die Entwicklung und das Controlling umfasst. Dabei stellt das Unternehmen sicher, dass es die richtigen Mitarbeiter mit der richtigen Nummer und am richtigen Ort für die Arbeit hat, für die sie wirtschaftlich am besten geeignet sind.

Gründe für die Personalplanung:

1. Die Anforderungen an den Arbeitsplatz und den Arbeitsplatz ändern sich schneller als in früheren Zeiträumen, da sich die Technologie und die Art und Weise, wie Waren und Dienstleistungen produziert werden, ändern.

2. Die Beschäftigungsstruktur der Arbeitskräfte in den Industrieländern hat sich verändert, um den Beschäftigungsänderungen Rechnung zu tragen.

3. Innerhalb bestehender Berufe machen steigende Anforderungen an den Job das Halten des aktuellen Jobinhabers erforderlich.

4. Nationale Besorgnis über das Beschäftigungsniveau und die effektive Gewerkschaftsbildung von Menschen haben zu nationalen Personalprogrammen geführt.

5. Der Fachkräftemangel ist zu einem der Hauptprobleme für die Industrialisierung der weniger entwickelten Länder geworden.

6. Die erhöhte Mobilität von Humanressourcen hat sowohl dazu beigetragen, die Organisationen und die Nationen bei der Erfüllung neuer Anforderungen an die Arbeit zu unterstützen, als auch die Bemühungen um die Bindung qualifizierter Mitarbeiter zu erschweren.

7. Steigendes Interesse und Aktivität am gesamten Prozess der Managementplanung haben die Aufmerksamkeit auf die Notwendigkeit einer Personalplanung gelenkt.

Die Definition der Personalplanung sollte folgende Funktionen und Prozesse umfassen:

1. Effektive Nutzung

2. Prognose der Bedürfnisse.

3. Entwicklung geeigneter Richtlinien und Programme zur Erfüllung der Anforderungen.

4. Überprüfung und Kontrolle des gesamten Prozesses.

Ziele der Personalplanung :

1. Nutzen als Planungs- und Steuerungstechnik:

Ein Personalplan, der systematisch durchgeführt wird, ermöglicht es einem Manager, die Personalanforderungen und -bedürfnisse vorherzusagen, steuert den Einsatz von Personal und steuert den Personalbedarf genauer mit den Geschäftsplänen des Unternehmens zusammen.

2. Personalplanung:

Für das Management ist es notwendig, Informationen darüber zu erhalten, wie vorhandenes Personal eingesetzt wird, welche Art von Fähigkeiten für die verschiedenen Kategorien von Jobs erforderlich sind, und wie viel Arbeitskräfte in einem bestimmten Zeitraum im Verhältnis zu den Unternehmenszielen benötigt werden.

Prozess der Personalplanung

Die verschiedenen Schritte der Personalplanung:

1. Arbeitskräftebedarfsprognose :

Die Prognose der Arbeitskräftenachfrage auf der Mikroebene (Organisationsebene) kann auf zwei Arten erfolgen.

Durch Ermitteln des gesamten Personalbedarfs für die gesamte Organisation für einen bestimmten Zeitraum und durch Schätzen der Anforderungen für jede Einheit, Abteilung oder Abteilung. ODER

Ermitteln Sie zunächst den Personalbedarf jeder Abteilung und erstellen Sie anschließend eine Gesamtprojektion.

Viele Prognosemethoden sind wie einfache und multiple Regressionsmodelle verfügbar. Es sollte klar erwähnt werden, bis zu welchem zukünftigen Zeitraum die Prognose durchgeführt wird.

2. Prognose des Arbeitskräfteangebots:

Das Angebot an Arbeitskräften sollte beides umfassen:

1. Interne Lieferung (erfolgt durch Beförderung und Übertragung)

2. Externes Angebot (Studie zum Arbeitsmarkt)

Es gibt viele Aktivitäten, die aussagekräftige Informationen darüber enthalten, welcher Planer seinen Plan aufbaut.

1. Das Arbeitskräfteinventar legt fest, was die Firma auf Lager hat oder in Zukunft erwarten kann. Ein Vergleich dieser Daten mit den Anforderungen ergibt ein unmittelbares Bild des Kurzschlusses.

2. Die Bewertung des vorhandenen Leistungsniveaus zeigt uns das derzeitige Maß an Arbeitskräftenutzung.

3. Die Beurteilung der Arbeitsmarktsituation zeigt uns die Verfügbarkeit der erforderlichen Arbeitskräfte, von denen der Planer die Anforderungen beziehen kann.

3. Arbeitskräfteinventar :

Wenn die Personalplanung realistisch ist, sollte sie auf einer soliden Grundlage der Sachinformationen basieren. Der Planer muss daher ein möglichst klares Bild der vorhandenen Mitarbeiter haben. Ein Arbeitskräfteinventar liefert die Informationen über die vorhandenen Arbeitskräfte. Das Arbeitskräfteinventar liefert Informationen zu den bestehenden Mitarbeitern in Bezug auf Anzahl, Qualifikation, Altersgruppe und viele andere Details.

4. Personalprüfung :

Manpower Audit erfordert eine systematische Analyse der Daten und beschreibt die gesammelten Daten zusammen mit ihrer Analyse

Manpower Audit beantwortet die folgenden Fragen:

a) Wie ist die Position von Start und Beendigung?

b) Wie steht es um Fehlzeiten?

c) Welche Art von Arbeit ist schwer zu rekrutieren?

d) Gehalt und Altersverteilung.

e) Trends auf dem Arbeitsmarkt in Bezug auf die benötigten Fähigkeiten?

f) Gründe für die Mitarbeiterfluktuation?

g) Woher kommen unsere Rekruten?

5. Bewertung der Marktversorgungssituation

6. Schätzung des Arbeitskräfteangebots :

Die Arbeitskräfte können sowohl aus internen als auch aus externen Quellen stammen.

Das Arbeitskräfteangebot aus internen Quellen hängt von zwei Faktoren ab:

(a) Das Ausmaß, in dem die gegenwärtigen Mitarbeiter in der Organisation überleben.

(b) Interne Umsetzungsrate (dh Übertragungen und Beförderung) der Staude in der Organisation.

7. Analyse der internen Bewegungen

8. Arbeitskräfteversorgung von externen Quellen

Vier Determinanten des endgültigen Personalplans sind:

1. Arbeitskräftenutzung

2. Arbeitskräfte.

3. Schulung und Entwicklung.

4. Personalpolitik.

Zeigt den Personaleinsatzplanungsprozess.

Vorteile der Personalplanung:

1. Durch frühzeitiges Erkennen der Notwendigkeit unterschiedlicher Qualifikationsanforderungen und des Personalniveaus kann eine Personalplanung ausreichend Zeit für die Einstellung, Auswahl und Schulung dieser Personen einplanen.

2. Ein Personalplan könnte ein Gesamtbild für die Ermittlung von Über- oder Personalmangel liefern.

3. Eine effektive Arbeitskostenkontrolle und Entwicklung der Arbeitskräfte.

4. Wenn auf dem Arbeitsmarkt nicht die erforderlichen Fähigkeiten vorhanden sind, werden Maßnahmen ergriffen, um das Personal durch Schulungen zu fördern.

5. Das Man-Power-Inventar kann dem Management Informationen für die interne Nachfolge von Führungskräften zur Verfügung stellen, wenn ein unerwarteter Umsatz vorliegt.

6. Die Personalplanung hilft den Managern, ihre langfristigen Erwartungen bezüglich Angebot und Nachfrage zu festigen.

Zeigt den Manpower-Planungsprozess :

4. Produktionskontrolle:

Die Produktionssteuerung bildet die Grundlage, auf der die meisten anderen Kontrollen basieren. Kontrolle wird als Einschränkung der Aktivitäten beschrieben, die den Plänen folgen.

„Die Produktionssteuerung ist die Funktion des Managements, das die Materiallieferungs- und -verarbeitungsaktivitäten eines Unternehmens plant, steuert und steuert, so dass bestimmte Produkte nach festgelegten Methoden hergestellt werden, um ein genehmigtes Verkaufsprogramm zu erfüllen. Diese Aktivitäten werden so durchgeführt, dass die zur Verfügung stehenden Arbeitskräfte, Anlagen und Kapital bestmöglich genutzt werden. “

Die Produktionssteuerung gibt drei Ebenen an:

1. Programmierung,

2. Bestellung und

3. Versand

1. Die Programmierung plant die Produktionsleistung von Produkten.

2. Bestellung plant die Ausgabe von Komponenten von Lieferanten und Abteilungen, die für die Einhaltung des Programms erforderlich ist.

3. Beim Versand werden die einzelnen Abteilungen der Reihe nach berücksichtigt und die für die Ausführung der Aufträge erforderlichen Ausgaben von Maschinen und Arbeitsplätzen geplant.

Überblick über die Produktionskontrolle :

1. Laden und Einplanen:

Die Verkaufsabteilung gibt einen Werksauftrag aus, der die Herstellung eines Produkts oder einer Produktgruppe zulässt. Diese Bestellung ist der Ausgangspunkt für alle Aktivitäten der Produktionssteuerungsabteilung, die mit der Herstellung von Produkten befasst sind.

Der Master-Produktionsplan (Master Production Schedule, MPS) wird erstellt, der die Beurteilung des Arbeits- und Materialbedarfs sowie der Verfügbarkeit und die Festlegung der Termine umfasst, bis zu denen wichtige Funktionen ausgeführt werden müssen. Die Beladung verschiedener Arbeitsplätze wird durchgeführt. Eine Kopie des Masterplans wird an die Materialkontrolle übergeben, die die Materialverfügbarkeit prüft.

2. Materialkontrolle:

Die Funktion des Materialkontrollteils der Produktionskontrolle besteht darin, den Materialbedarf zu bewerten und dann geeignete Maßnahmen (Maßnahmen) zu ergreifen, um diese Anforderungen zu erfüllen.

3. Versand und Fortschritt:

Eine Fertigung wird tatsächlich zu einem geeigneten Zeitpunkt eingeleitet, in dem alle relevanten Dokumente zusammengetragen werden, die Verfügbarkeit der einzelnen Produktionsfaktoren überprüft wird und der Beginn der Produktionstätigkeiten durch Ausgabe von Genehmigungsdokumenten genehmigt wird. Der Fortschrittsabschnitt überwacht die Leistung und überprüft, ob die Anforderungen des Masterzeitplans erfüllt werden. Jede Abweichung von diesem Zeitplan wird den betroffenen Personen zur Kenntnis gebracht, und es werden Korrekturmaßnahmen ergriffen, um die Abweichung auf einem Minimum zu halten.

Die Funktionen der Produktionssteuerung sind in Abb. 3 dargestellt. 1.8:

Laden, Sequenzieren und Planen :

Ausgabepläne legen fest, wann Produkte benötigt werden, aber diese Spezifikationen müssen in betriebliche Bedingungen umgewandelt werden, um in der Fertigung umgesetzt zu werden. Das Betriebsplanungssystem ist in Abb. 2 dargestellt. 1, 9.

Wird geladen:

Jeder Job kann über eine eindeutige Produktspezifikation verfügen und eine eindeutige Weiterleitung durch verschiedene Arbeitsplätze haben. Wenn die Jobaufträge freigegeben werden, werden sie den Arbeitsplätzen zugewiesen. So wird die Menge an Last festgelegt, die jeder Arbeitsplatz während des bestimmten geplanten Zeitraums tragen soll. Diese Zuordnung wird als Laden bezeichnet. Last ist die Arbeit, die einer Maschine oder einem Bediener zugewiesen ist, und Kapazität ist das Produktionsvolumen, das innerhalb eines beliebigen Zeitraums produziert werden kann.

Beladung ist das Studium der Beziehung zwischen Last und Kapazität an Arbeitsplätzen.

Gantt-Lastdiagramme, visuelle Lastprofile sind hilfreich für die Bewertung der aktuellen Belastung.

Prioritätssequenzierung:

Wenn Arbeitsplätze um die Kapazität von Arbeitsplätzen konkurrieren, welche Aufgabe sollte als nächstes erledigt werden? Prioritätssequenzregeln werden auf alle in der Warteschlange wartenden Jobs angewendet. Wenn dann der Arbeitsplatz für den Job geöffnet wird, wird der Arbeitsplatz mit der höchsten Priorität zugewiesen.

"Priority Sequencing" ist ein systematisches Verfahren, um Warteaufträgen Prioritäten zuzuordnen und dadurch die Reihenfolge zu bestimmen, in der die Jobs ausgeführt werden.

Auswahlkriterien für die Sequenzierung:

1. Einrichtungskosten

2. In Bearbeitung Inventur.

3. Leerlaufzeiten.

4. Durchschnittliche Zeit zum Abschließen von Jobs.

5. Durchschnittliche Anzahl von Jobs in der Warteschlange.

6. Durchschnittliche Zeit, zu der die Jobs verspätet sind.

Die Kriterien wie Einrichtungskosten, Lagerkosten und Wartezeiten beziehen sich hauptsächlich auf die interne Einrichtung, die Effizienz und andere Kriterien spiegeln sowohl den Kundenservice als auch die interne Effizienz wider.

Prioritäts-Sequenzierungsregeln:

1. Wer zuerst kommt, mahlt zuerst (FCFS) :

Legt dem am frühesten im Produktionssystem angekommenen Wartejob oberste Priorität bei.

2. Frühester Fälligkeitstag (EDD):

Gibt dem wartenden Job, dessen Fälligkeitsdatum am frühesten ist, höchste Priorität.

3. Kürzeste Bearbeitungszeit (SPT) :

Gibt dem wartenden Job, dessen Betriebszeit am Arbeitsplatz am geringsten ist, höchste Priorität.

4. Wenig Durchhang (LS):

Der Spielraum wird als Differenz der verbleibenden Zeit bis zur Fälligkeit des Jobs und der Länge der Betriebszeit berechnet.

5. Längste Bearbeitungszeit (LPT)

6. Preferred Customer Order (PCO)

Illustration (SPT-Regel):

Es gibt fünf Aufträge, die in der Werkstatt für Blechbearbeitungen bearbeitet werden sollen.

Die Bearbeitungszeiten sind unten angegeben:

Bestimmen Sie die Sequenzierung mithilfe der SPT-Regel.

Die aus der SPT-Regel resultierenden Daten sind in der folgenden Tabelle dargestellt:

Sequenzdaten für kürzeste Bearbeitungszeitpriorität

Leistung mit SPT-Sequenz:

Terminplanung:

Planung kann definiert werden als "Vorgabe, wann und wo jede zur Herstellung des Produkts erforderliche Operation ausgeführt werden soll".

Es ist auch definiert als "Festlegung von Zeiten, zu denen jedes Ereignis oder jede Operation, die eine Prozedur enthält, zu beginnen und abzuschließen ist."

Das Hauptziel der Planung ist es, den Arbeitsablauf so zu planen, dass die Produktion gegen Ende der Fertigstellung aller Produkte bis zum Fälligkeitsdatum systematisch angeordnet werden kann.

Grundsätze der Terminplanung:

1. Das Prinzip der optimalen Aufgabengröße:

Die Planung führt tendenziell zu einer maximalen Effizienz, wenn die Aufgabengrößen klein sind und alle Aufgaben in der gleichen Größenordnung liegen.

2. Prinzip eines optimalen Produktionsplans:

Die Planung sollte so sein, dass alle Anlagen gleich belastet werden.

3. Prinzip der optimalen Reihenfolge:

Bei der Planung wird tendenziell die maximale Effizienz erreicht, wenn die Arbeit geplant wird, sodass die Arbeitszeiten normalerweise in derselben Reihenfolge verwendet werden.

Eingaben zur Terminplanung :

1. Leistungsstandards:

Die Informationen zu den Leistungsstandards (Standardzeiten für den Betrieb) helfen, die Kapazität zu kennen, um der Anlage die erforderlichen Maschinenstunden zuzuordnen.

2. Einheiten, in denen Beladung und Terminierung ausgedrückt werden sollen.

3. Effektive Kapazität des Arbeitsplatzes.

4. Fordern Sie Muster und Umfang der Flexibilität für Eilaufträge an.

5. Überlappung von Operationen.

6. Individuelle Arbeitspläne.

Planungsstrategien:

Terminplanungsstrategien variieren stark zwischen Unternehmen und reichen von „No Scheduling“ bis zu sehr ausgefeilten Ansätzen.

Die Strategien sind in vier Klassen unterteilt:

(i) detaillierte Planung

(ii) kumulativ.

(iii) kumulativ detailliert.

(iv) Prioritätsentscheidungsregeln.

1. Eine detaillierte Zeitplanung für bestimmte Aufträge, die von Kunden eingehen, ist nicht realisierbar, da Änderungen in der Fertigungssituation in den Bestellungen, Ausrüstungsausfälle und unvorhergesehene Ereignisse von den Plänen abweichen.

2. Die kumulative Planung der Gesamtauslastung ist insbesondere für die langfristige Planung des Kapazitätsbedarfs hilfreich. Dies kann die aktuelle Periode übermäßig und unter Last zukünftige Perioden laden. Es hat Mittel, um die Jobs zu kontrollieren.

3. Die kumulative detaillierte Kombination ist sowohl praktikabel als auch praktikabel. Wenn der Hauptplan feste und flexible Anteile hat.

Die Kapazitäten werden zunächst auf breiter Basis in Bezug auf den gesamten Arbeits- und Maschinenstundenbedarf pro Woche an wichtigen Arbeitsplätzen geplant. Bei Änderungen in den Wochen vor der Herstellung aktualisiert der Computer die Material- und Kapazitätsanforderungen automatisch. Die Kapazität kann dann später einige Tage vor dem Beginn der Arbeit bestimmten Jobs zugewiesen werden. Die kürzeste Planungseinheit für einen Job-Shop beträgt einen Tag.

4. Prioritätsentscheidungsregeln sind Planungsleitfäden, die unabhängig und in Verbindung mit einer der obigen Strategien verwendet werden. ZB Wer zuerst kommt, mahlt zuerst. Diese sind hilfreich, um den Bestand an WIP-Vorgängen zu reduzieren.

Forward Scheduling und Backward Scheduling :

Die Terminplanung (Forward Forwarding) wird im Allgemeinen in Job Shops verwendet, in denen Kunden Bestellungen so schnell wie möglich aufgeben. Die Vorwärtsterminierung bestimmt die Start- und Endzeiten des nächsten Prioritätsjobs, indem ihm das früheste verfügbare Zeitfenster zugewiesen wird, und bestimmt ab diesem Zeitpunkt, wann der Job in diesem Work Center abgeschlossen ist.

Da der Job und seine Komponenten so früh wie möglich beginnen, werden sie normalerweise vor dem Fälligkeitstermin an den nachfolgenden Arbeitsplätzen im Arbeitsplan abgeschlossen. Die Set-Forward-Methode generiert im Prozessbestand, der an nachfolgenden Arbeitsplätzen benötigt wird, und erhöht die Lagerkosten. Die Terminplanung ist einfach zu bedienen und erledigt Aufträge in kürzeren Durchlaufzeiten. Im Vergleich zur Rückwärtsterminierung.

Rückwärtsterminierung:

(Rückwärts setzen) wird häufig in Branchen des Baugruppentyps verwendet und bindet sich im Voraus an bestimmte Liefertermine. Die Back-Word-Planung bestimmt die Start- und Endzeiten für wartende Jobs, indem sie dem letzten verfügbaren Zeitfenster zugewiesen werden, sodass jeder Job genau dann abgeschlossen werden kann, wenn er fällig ist, jedoch nicht davor.

Durch die spätere Zuweisung von Jobs minimiert die Rückwärtsplanung die Lagerbestände, da ein Job erst abgeschlossen wird, wenn er auf seinem Arbeitsplan direkt zum nächsten Arbeitsplatz geleitet werden muss. Stücklisten- und Vorlaufzeitschätzungen werden für alle Arbeitsplätze verwaltet. Andernfalls kann das System ausfallen und die Fälligkeitsdaten werden verletzt.

Vereinfachung des Planungsproblems :

Einplanungs- und Laderichtlinien:

Ein realistischer Zeitplan ist unerlässlich, um die Arbeit zu erledigen und die Glaubwürdigkeit des Systems zu wahren. Richtlinien für das Einplanen und Laden finden Sie in der Tabelle (unten).

Versand:

Beim Dispatching handelt es sich um die Routine, produktive Aktivitäten in Gang zu setzen, indem Aufträge und Anweisungen gemäß den zuvor geplanten Zeiten und Abläufen in den Routenblättern freigegeben werden.

Die Funktionen der Absendung :

1. Hauptaufgabe des Versandes ist die Vorbereitung von Fertigungsaufträgen, die aus Fertigungsaufträgen, Umzugsaufträgen, Werkzeugaufträgen usw. bestehen. Diese sind den betroffenen Personen zum richtigen Zeitpunkt zu erteilen.

2. Freigabe der erforderlichen Auftrags- und Produktionsformulare, damit die Vorgänge gestartet werden können.

3. Entnehmen Sie die erforderliche Materialmenge aus den Filialen und liefern Sie sie an den Arbeitsplatz, an dem der erste Vorgang durch den Filialausstellungsauftrag abgeschlossen werden soll.

4. Ausgabe von Werkzeugen für die Produktion.

5. Transport zwischen Abteilungen (Umzugsauftrag)

6. Inspektion der Bühne.

7. Abstimmung mit der Terminplanung.

8. Weitergabe von Material an den Versand oder an Fertigteilelager.

Vom Dispatcher erstellte Dokumente :

ein. Materialanforderungen

b. Jobkarten:

Die den Arbeiter dazu berechtigen, mit der Arbeit an einem bestimmten Material zu beginnen, anzugeben, was zu tun ist und auch als Produktionsfortschritt dient.

c. Arbeitskarten:

Diese werden verwendet, um die Arbeitszeit und die Menge der geleisteten Arbeit zu melden und um andere Informationen bereitzustellen, die für die Erstellung von Produktionsberichten und Lohnabrechnungen erforderlich sind.

d. Karten verschieben:

Die die Bewegung von Materialien gemäß den Anforderungen des Jobs und in den Produktionsfortschrittsberichten genehmigen.

Pflichten eines Dispatchers :

1. Die Entgegennahme und Einreichung aller Shop-Bestellungen und zugehörigen Dokumente.

2. Auswahl von Jobs für die Ausgabe in der günstigsten Reihenfolge.

3. Die Ausgabe von Jobkarten oder sonstigen Anweisungen für die Operationen.

4. Ausgabe von Anweisungen an Setter, welche Maschinen wann für welche Jobs eingerichtet werden sollen.

5. Erteilung von Anweisungen für die Materialbewegung zwischen den Arbeitsplätzen.

6. Erteilung von Anweisungen zur Ausgabe und Rückgabe an Spezialwerkzeuge.

7. Die Aufrechterhaltung der Aufzeichnungen der Produktion.

Fortschritt:

Der Fortschritt ist der Teil der Produktionssteuerungsfunktion, der dafür verantwortlich ist, routinemäßige Vergleiche zwischen Produktionsleistung und Produktionsplänen anzustellen und außergewöhnliche Abweichungen an das Linienpersonal zu melden, damit diese korrigiert werden können.

Das Fortschreiten der Produktionssteuerung schließt die Schleife ab. Durch frühzeitige Warnung, wenn die tatsächliche Produktion von der geplanten Produktion abweicht, können Korrekturmaßnahmen ergriffen werden, um den gewünschten Kurs wiederherzustellen.

Der Fortschritt kann in vier Hauptaufgaben unterteilt werden:

1. Aufzeichnung der tatsächlichen Produktion

2. Vergleich der tatsächlichen Produktion mit der geplanten Produktion.

3. Messung der Abweichung

4. Meldung aller übermäßigen Abweichungen an die für die Ausführung der Pläne zuständigen Behörden.

Arten des Fortschritts :

1. Programmsteuerung:

Es ist die Aufgabe, die tatsächliche Produktionsleistung mit dem Produktionsprogramm zu vergleichen und Abweichungen vom Plan an das Linienmanagement zur Berücksichtigung und Korrektur zu melden. Es gibt verschiedene Möglichkeiten, die Produktausgabe aufzuzeichnen und mit einer Programmsteuerung zu vergleichen. Gantt-Diagramme, tabellarische Aufzeichnungen und 'Z'-Diagramme werden für die Aufnahme verwendet.

Das Z-Diagramm ist eine Programmsteuerungsmethode, die die tatsächlichen Ausgaben am Ende jedes ausgewählten Intervalls sowie die kumulierte Ausgabe seit Beginn des Geschäftsjahres und die sich bewegenden Jahreszahlen in denselben Intervallen anzeigt. Das Z-Diagramm kann verwendet werden, um sowohl den Plan anzuzeigen als auch zu wissen, dass der Abstand zwischen zwei Kurven die Leistung und Abweichung vom Plan leicht anzeigen kann.

2. Auftragsfortschritt :

Es befasst sich mit der Steuerung von Innenaufträgen und Bestellanforderungen.

Zu diesem Zweck werden vier Hauptfortschrittsaufzeichnungssysteme verwendet:

(a) Fälligkeitsdatum :

Es ist das einfachste aller Systeme zur Auftragsabwicklung. Dabei werden Kopien aller Bestellungen in einer Boxdatei nach Fälligkeitsdatum abgelegt. Auftragskopien werden erst dann aus der Datei entfernt, wenn sie abgeschlossen sind. Rückmeldungen werden gemacht, obwohl die Liste der überfälligen Bestellungen normalerweise einmal in der Woche erstellt und an alle Betroffenen verteilt wird.

(b) Bestellungsunterlagen :

Das typische Bestellbeleg zeigt die Lieferungen und Lieferabrufe für das Kaufteil.

(c) Betriebsfortschrittsaufzeichnungen:

Es handelt sich um ein Protokoll, das sich auf die Art der Bestellung bezieht, die normalerweise abgeschlossen und gleichzeitig als eine vollständige Charge geliefert wird. Mit diesem Datensatz wird der Fertigstellungsgrad einer Charge angezeigt.

Die Vorteile beinhalten Folgendes:

(i) Zeigt die Position aller Arbeiten im Shop an.

(ii) Es zeigt Operationen, die hinter dem Zeitplan liegen.

(iii) Zeigt an, wie viel Arbeit bei jeder Operation verschrottet wurde.

(d) Fortschritt der Listenreihenfolge :

Dabei handelt es sich um eine Art Auftragsabwicklung, die mit der Standard-Chargensteuerung und gelegentlich mit der Grundlagerkontrolle, der Jobbeladung und der Perioden-Chargensteuerung verbunden ist. Ein Maß für den erreichten Fortschritt ist die Anzahl der Elemente auf der Liste, die noch nicht abgeschlossen sind. Um die vollständige Kontrolle über die Aufträge zu erhalten, müssen Aufzeichnungen geführt werden, aus denen hervorgeht, welche Elemente noch fertiggestellt werden müssen.

3. Mangeljagd :

Es ist die Aufgabe, die tatsächliche Verfügbarkeit von Materialien und Teilen mit den für die Produktion erforderlichen Mengen zu vergleichen und Engpässe zu melden, damit sie schnell hergestellt werden können.

4. Täglicher Planfortschritt :

Auf der dritten Ebene der Fertigungssteuerung wird die Steuerung verwendet, um sicherzustellen, dass die täglichen Planungen während des Versands erreicht werden.

Die effektivste und allgemeinste Methode ist, jeden Morgen ein Abteilungsmeeting abzuhalten, um den Fortschritt des Vortages zu überprüfen. Eine wöchentliche Berichterstattung des Abteilungsleiters an seinen Vorgesetzten reicht normalerweise aus, um die Effizienz des Fortschritts aufrechtzuerhalten.

5. Abteilungskontrolle:

Hierbei handelt es sich um eine Methode, mit der die Effizienz der verschiedenen Produktionsabteilungen in einer Fabrik bewertet wird, indem die Anzahl der Fehler bei der Auftragserfüllung in jeder Abteilung nach Fälligkeitsdatum in regelmäßigen Abständen erfasst und diese Mengen mit den vorgeschriebenen Leistungsgrenzen verglichen werden. Rückkopplungssystem bestimmt die Effizienz der Steuerungssysteme.