Maßangaben zu Materialien und Ausschuss

Dieser Artikel beleuchtet die vier Beispiele, die veranschaulichen, wie falsche Maßangaben der Materialien die Ausschussmenge erhöhen.

1. Für die Herstellung von Falzrohren mit einem Innendurchmesser von 2 Zoll verwendete eine Anlage einen Streifen von 7 Zoll Breite. Zuerst (der Streifen wurde durch eine Säge geführt, die eine Breite von 6, 3 Zoll hatte), so dass der Innendurchmesser, wenn der Streifen die Walzen durchlief, die ihm die erforderliche zylindrische Form gaben, nach Bedarf 2 Zoll betrug.

Die Späne, die etwa 10 Prozent des gekauften Materials ausmachten, bestand aus einem sehr langen, schmalen Streifen, der aufgrund seines Volumens bald unhaltbar wurde. Es war daher notwendig, eine kleine Presse zu verwenden, die direkt hinter der Säge platziert wurde, um den austretenden schmalen Streifen in etwa 1 Zoll große Stücke zu schneiden, und in dieser Form waren die Späne bequem zu entsorgen.

Eine Untersuchung der Abmessungsspezifikationen des Streifens ergab, dass ein spezieller Streifen mit einer Breite von 6, 3 Zoll bestellt werden konnte. Da diese Dimension jedoch nicht standardisiert war, kostete sie 6 Prozent mehr, obwohl dieser Streifen schmaler war als der ursprüngliche 7-Zoll-Streifen .

Die Einsparung von 10 Prozent Schrott, die Säge- und Häckselvorgänge, die Freigabe der Säge und der Presse und die Beseitigung der Späne, überwogen alle die zusätzlichen Kosten des neuen Bandes.

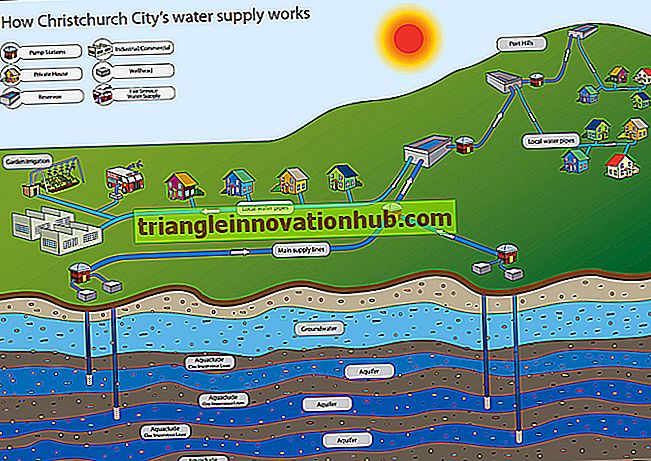

2. Die Spezifikation von Metallstreifen für das Stanzen beim Pressen wird stark durch das sogenannte "Ineinanderstecken" der Bauteile auf dem Band beeinflusst. Abbildung 28.3 zeigt einige Beispiele für Materialeinsparungen durch richtige Verschachtelung und deren Auswirkungen auf die Breite des Streifens, der gekauft werden sollte.

3. Ein bekanntes Beispiel ist die Verwendung von Stabmaterial mit übermäßigem Durchmesser für Drehvorgänge. In Abb. 28.4 hat das Bauteil einen maximalen Durchmesser von 0, 800 Zoll, und die Verwendung von 1-1 / 8-Zoll-Stangenmaterial ist sehr verschwenderisch, erstens wegen der großen Menge an Spänen, die hergestellt werden muss, und zweitens wegen der Maschinenzeit Dies ist erforderlich, um den Durchmesser von 1/8 Zoll auf 0, 800 Zoll Durchmesser zu reduzieren. Ein besser geeignetes Bar-Lager wäre in diesem Fall Zoll oder sogar 13/16 Zoll.

Die Materialausnutzung einer Komponente wurde definiert als Thema der Materialmenge, die die Komponente umfasst, zu der Materialmenge, die in den Produktionsprozess eingeht. Diese Zahl lässt sich leicht anhand des Gewichtsverhältnisses ermitteln.

Selbst bei einem Produkt oder einer Baugruppe, die mehrere solcher Komponenten umfasst, ist dieses Verhältnis der Gewichtsanalyse anwendbar. Obwohl diese Abbildung eine sehr allgemeine Vorstellung von der Auslastung gibt, liefert sie nicht genügend nützliche Informationen für die Zwecke der Wertanalyse, da sie nicht zeigt, welche Komponenten Abfall enthalten.

Aus dem gleichen Grund ist ein einfacher arithmetischer Durchschnitt der Werte für die Materialausnutzung der Komponenten im Allgemeinen bedeutungslos; Eine Auslastung von 20 Prozent für eine Komponente kann bei weitem weniger als eine Auslastung von 80 Prozent für eine andere Komponente sein.

Ein anderer Ansatz erscheint daher ratsam: Alle Komponenten werden auf einen Nenner gebracht, indem die Auslastungszahlen gegen die relativen Produktionskosten der Komponenten abgewogen werden, wie in der beigefügten Tabelle dargestellt.

Die äquivalente Verwendung für die Anordnung ergibt sich aus dem Produkt der zweiten Säule aus zweiter Hand für die Anordnung, nämlich W∑c oder W.1. Diese Zahl wird jedoch auch durch die Summation der Teilnutzungszahlen in Spalte 5 angegeben. deshalb

Die Teilnutzungszahlen repräsentieren den Beitrag jeder Komponente zum Gesamtäquivalentwert. Die vierte Spalte zeigt den maximalen Beitrag, der erzielt werden könnte, wenn jede Komponente eine Materialausnutzungszahl von 100 Prozent hatte.

Durch den Vergleich der letzten beiden Spalten wird es leicht zu bestimmen, welche Komponenten zuerst analysiert werden sollten. Untersuchen wir die Anwendung dieser Methode anhand eines Beispiels.

4. Eine Baugruppe besteht aus sechs Komponenten mit Materialnutzungswerten von 80, 52, 12, 20, 20 und 95 Prozent. Die Produktionskosten betragen 2, 00 $, 1, 10 $, 3, 12 $, 0, 52 $, 0, 10 $, 0, 04 $. Die beigefügte Tabelle enthält die entsprechenden Daten.

Die äquivalente Materialauslastung der Baugruppe beträgt 44 Prozent. Es ist offensichtlich, dass die Tabelle dazu beiträgt, dass die Verbesserung der Materialausnutzung der letzten drei Komponenten nicht sehr viel beitragen wird, wohingegen die ersten drei jetzt etwa 42 Prozent von einem möglichen Wert von 90 Prozent ausmachen. Insbesondere die dritte Komponente sollte auf mögliche Verbesserungen untersucht werden (da sie jetzt 10 Prozent von 45 Prozent ausmacht).

Diese Methode wird in Abb. 28.5 grafisch dargestellt. Die relativen Produktionskosten c 1 werden unter einem Winkel p 1 = arc cos w 1 = 36, 8 ° zur horizontalen Achse gezeichnet, dann c i unter einem Winkel p 2 = arc cos w 2 = 58, 7 usw.

Die Teilnutzungszahlen summieren sich auf der horizontalen Achse, bis 44 Prozent der gesamten Baugruppe erzielt werden. In dem so konstruierten Polygon ist es umso lohnender, die Materialausnutzung dieser Komponente zu studieren, je länger die Seite und je größer der Winkel ist.