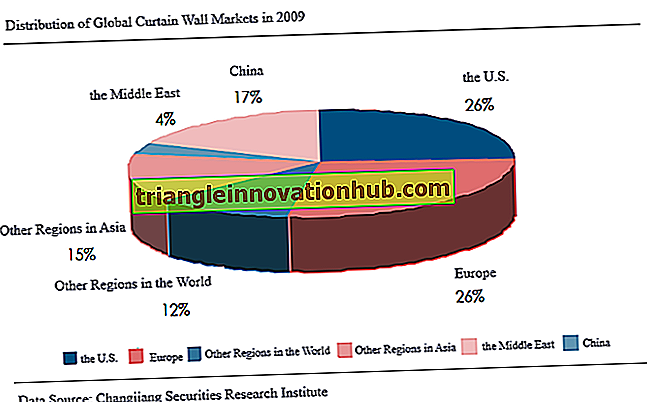

Top 6 Geräte zum Entfernen von gasförmigen Schadstoffen

Dieser Artikel wirft Licht auf die ersten sechs Geräte, um Schadstoffe aus der Luft zu entfernen. Die Geräte sind: 1. Schwerkraftsiedler 2. Inertialabscheider 3. Zentrifugalabscheider 4. Filter 5. Elektrofilter und 6. Wäscher.

Gerät Nr. 1. Schwerkraftsiedler:

Wenn ein staubbeladener Gasstrom durch eine Kammer strömt, erfahren die Staubpartikel die folgenden Kräfte in vertikaler Richtung:

(i) eine nach unten wirkende Gravitationskraft,

(ii) eine Auftriebskraft, die nach oben wirkt, und

(iii) Eine Widerstandskraft entgegen der Bewegungsrichtung der Teilchen.

Als Ergebnis erreichen die Teilchen eine Netto-Abwärtsgeschwindigkeit, die im stationären Zustand als Endgeschwindigkeit U r bezeichnet wird . Die Teilchen erfahren auch eine Geschwindigkeit in horizontaler Richtung, die derjenigen des Trägergases entspricht (vorausgesetzt, dass an der Grenzfläche zwischen Gas und Teilchen kein Schlupf auftritt).

Die in der Kammer zurückgehaltenen Staubpartikel werden vom Trägergasstrom getrennt und der Rest wird mitgerissen. Eine solche Kammer wird als Schwerkraftsiedler bezeichnet.

Das Ausmaß der Staubentfernung aus einem Gasstrom in einem Schwerkraftabscheider hängt von den folgenden Faktoren ab:

(i) Gasgeschwindigkeit in der Kammer

(ii) Teilchengrößenverteilung,

(iii) Die Endgeschwindigkeiten der Partikel, die wiederum von den Partikelgrößen, Partikeldichten, Gasgeschwindigkeit (Trägergeschwindigkeit) und Gasdichte abhängen.

(iv) die Kammerlänge und

(v) Die Kammerhöhe.

Schwerkraftsiedler gibt zwei Arten:

(i) Einzelkammer (ohne Tablett) und

(2) Kammer mit mehreren Ablagen (auch als Howard-Siedler bekannt).

Abbildung 4.2 zeigt Skizzen von Schwerkraftsiedlern.

Konstruktiv gesehen ist eine einzelne Kammer die billigste. Die zurückgehaltenen Staubpartikel werden in einem Trichter / Trichter an der Basis gesammelt, von dem die Partikel von Zeit zu Zeit entfernt werden. Eine Kammer mit mehreren Ablagen wäre kostspieliger und hätte mehrere leicht geneigte Ablagen mit einem gleichmäßigen Spalt zwischen den Ablagen. Die Schalen sind mit einer geeigneten mechanischen Vorrichtung versehen, so dass die angesammelten Staubschichten auf den Schalen ohne Unterbrechung des Fließvorgangs entfernt werden können.

Die Siedler können aus irgendeinem Metall bestehen, das der Gastemperatur, der korrosiven Umgebung und dem Abrieb von Partikeln standhalten könnte. Für das eintretende Gas gibt es keine Druck- und Temperatureinschränkungen. Es kann erforderlich sein, einen Abscheider zu isolieren, um ein Abkühlen des einströmenden Gases unter seinen Taupunkt und die daraus folgende Dampfkondensation zu verhindern.

In einer Einkammer-Absetzvorrichtung können Partikel mit einer Größe von mehr als 40 (effizienter entfernt werden), wohingegen eine richtig konstruierte Kammer mit mehreren Ablagen Partikel mit einer Größe von bis zu 10 & mgr; m entfernen kann. Einer der Hauptvorteile einer Schwerkraft-Absetzvorrichtung ist der geringe Druckabfall.

Der Gesamtdruckabfall kann durch Addition der Druckabfälle berechnet werden aufgrund von:

(i) Eingangserweiterung,

(ii) Reibungsverlust in der Kammer selbst und

(iii) Beenden der Kontraktion

Schwerkraftsiedler-Entwurfsansatz:

Für den Entwurf eines Schwerkraftsiedlers sind folgende Informationen in einheitlichen Einheiten erforderlich:

1. Volumenstrom des Gases

2. Analyse der Staubpartikelgröße und Massenverteilung (dpi vs. m dpi )

3. durchschnittliche Teilchendichte P p

4. Gasdichte und Viskosität, Pg, pg und

5. Die gewünschte Entfernungseffizienz (ᶯ dpi ) der Zielpartikelgröße.

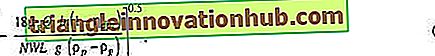

Es wurde bereits erwähnt, dass ein Partikel mit einem Durchmesser dpi aufgrund der auf ihn einwirkenden (bereits aufgeführten) Kräfte eine Endgeschwindigkeit U t, dpi erreicht . Der Ausdruck für U t. dpj funktioniert zu sein

Die Teilchen, die normalerweise in einem Schwerkraftabscheider zu entfernen wären, wären nicht zu fein, und daher kann U t, dpi dieser Teilchen unter Verwendung der Gl. (4.7), die durch Annahme erhalten wird

Es sollte hier erwähnt werden, dass zu Konstruktionszwecken davon ausgegangen wird, dass die Partikel unmittelbar nach dem Eintritt in eine Absetzkammer ihre jeweiligen Endgeschwindigkeiten erreichen würden.

Die Größe eines Schwerkraftsiedlers kann durch folgende Schritte ermittelt werden:

Schritt I:

Beurteilen Sie die Auflösung für alle Partikelgrößen mithilfe der Gleichungen. (4.2) bis (4.6) oder Gl. (4.7) abhängig von der dp.

Schritt II:

Wählen Sie eine geeignete lineare Gasgeschwindigkeit U durch den vorgeschlagenen Siedler. In der Regel liegt U zwischen 0, 3 und 3 m / s. Normalerweise werden 0, 3 bis 0, 6 m / s angenommen.

Schritt III:

Entscheiden Sie sich für die Länge des Siedlers. Es wird entweder aufgrund des verfügbaren Raums für die Installation des Siedlers entschieden, oder um den zulässigen Druckabfall über den Siedler auszugleichen oder beides zu befriedigen.

Schritt IV:

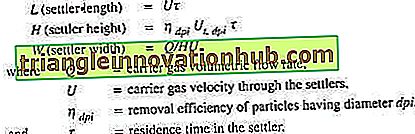

Die Verweilzeit in der Kammer auswerten, τ

wobei τ = L / U ist

Schritt V:

Schätzung der Siedlerhöhe H. Die zum Schätzen von H zu verwendenden Gleichungen / Beziehungen hängen davon ab, ob der vorgeschlagene Siedler ein Einkammer-Siedler oder ein Mehrfach-Siedler ist und ob die Strömung im Siedler laminar oder turbulent ist.

Schritt VI:

Die Breite W der Kammer ist anhand der Beziehung W = Q / HU abzuschätzen, die durch Abgleich des Volumenstroms erhalten wird.

wobei Q = Volumenstrom des Trägergases ist.

(A) Ein Einkammer-Siedler, Bedingung für laminare Strömung:

Die Absetzhöhe H wird basierend auf der gewünschten Entfernungseffizienz der Zielteilchengröße dpi unter Verwendung der Beziehung geschätzt.

Für die Teilchen mit anderen Größen als dpi wird die Entfernungseffizienz unter Verwendung der Beziehung berechnet.

Anhand der bisher erhaltenen Informationen wird mit Hilfe der Relation die Gesamteffizienz des Siedlers geschätzt.

Es ist zu beachten, dass η dp einen Maximalwert von 1, 0 haben kann.

Falls der berechnete Wert von η insgesamt nicht die gewünschte Leistung des Siedlers erfüllt, werden die Gl. (4.8) bis (4.10) sind basierend auf einem neuen (angenommenen) dpi oder einem neuen (angenommenen) η dpj oder einem neuen Satz von dpi und η dpi zu überarbeiten, bis das gewünschte Leistungskriterium erfüllt ist.

(B) Einkammersiedler, turbulente Strömungsbedingung:

Die Setzerhöhe H wird basierend auf der Zielteilchengröße dpi geschätzt und unter Verwendung einer Beziehung wird eine Trenneffizienz η dpi = 1 = 1 angenommen

Für jedes der anderen Teilchen mit einem Durchmesser dp ǂ dpi wird die Absetzhöhe h dp unter Verwendung von Gleichung (2) berechnet. (4. 12).

Als nächstes werden die Entfernungswirkungsgrade von jeder der verschiedenen Teilchengrößen mit dp <dpi unter Verwendung der Gleichung (3) berechnet. (4.13)

Die Trennleistung der Teilchen mit dp> dpi wird als 1, 0 angenommen. Die Gesamtentfernungseffizienz aller Teilchen wird schließlich unter Verwendung von Gl. (4.10).

Wenn die berechnete Gesamtleistung auf der Grundlage von Gl. (4.10) entspricht nicht der gewünschten Leistung der Gl. (4.10), (4.11), (4, 12) und (4.13) werden überarbeitet, wobei eine andere Zielpartikelgröße dpi gewählt wird, bis die gewünschte Leistung erreicht wird.

(C) Multi-Tray-Siedler-Design :

Bei einem Multi-Tray-Settler ist der Abstand zwischen zwei aufeinanderfolgenden Trays H r von Bedeutung. Sie liegt im Allgemeinen in der Größenordnung von 30 cm. Die Anzahl der Fächer in einer Kammer, N, wird anhand der Beziehung geschätzt.

N = (H / H t ). (4.14)

Neuanordnung von Gl. (4.14) Die Kammerhöhe kann ausgedrückt werden als

Es ist offensichtlich, dass für die Abschätzung von H, H t und N vorausgewählt werden sollen.

Sobald H t festgelegt ist, muss die Gesamtleistung eines Multi-Tray-Siedlers anhand der entsprechenden Gleichungen geschätzt werden. (4.2) bis (4.13) abhängig davon, ob die Strömung wahrscheinlich laminar oder turbulent ist. Die für die Abschätzung von W zu verwendende Beziehung wäre

W = Q / NH, U

Wenn die Leistung des vorgeschlagenen Siedlers nicht zufriedenstellend ist, sollte das Problem unter der Annahme eines neuen N. überarbeitet werden.

Das Teilchen mit der kleinsten Größe, das in einem bestimmten Siedler in einem gewünschten Ausmaß entfernt werden würde, kann als ausgedrückt werden

Wo g = Beschleunigung aufgrund der Schwerkraft.

An dieser Stelle sei darauf hingewiesen, dass die tatsächliche Effizienz eines Siedlers geringer ist als die mit Gl. (4.10) aus folgenden Gründen:

(i) erneutes Mitreißen der abgesetzten Teilchen,

(ii) Teilchen erreichen ihre Endgeschwindigkeiten nicht kurz nach dem Eintritt in einen Siedler, und

(iii) nicht sphärische Form der Teilchen.

Beispiel 4.1:

Es wird vorgeschlagen, einen Schwerkraftabscheider zur vollständigen Entfernung von Staubpartikeln mit einem Durchmesser von 40 um aus einem Trägergas zu installieren.

Die anderen relevanten Informationen sind:

Trägergasdurchflussrate = 21 600 m 3 / h. bei 50 ° C und Druck etwas über 1 atm,

Teilchendichte (p p ) = 2, 5 g / cm 3 .

Die physikalischen Eigenschaften des Trägergases können im Betriebszustand als die von Luft genommen werden.

Finden:

(a) Geeignete Abmessungen eines Einkammer-Absetzers unter der Annahme einer laminaren Strömung in der Kammer,

(b) der Abscheidegrad desselben Absetzers, wenn die Strömung in der Kammer turbulent ist,

(c) Wenn der gleiche Absetzer mit Schalen ausgestattet ist, die etwa 30 cm voneinander entfernt sind, welche kleinsten Partikel können mit einem Wirkungsgrad von 100 Prozent entfernt werden?

Lösung:

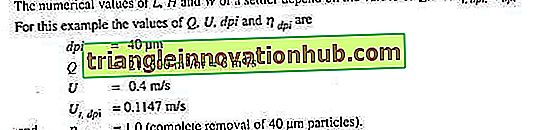

a) Einkammer-Siedlerannahmen:

(i) der Fluss im Siedler wäre laminar,

(ii) Die Reynoldszahl (Re p ) der Ablagerungspartikel wäre weniger als 2,

(iii) Trägergasgeschwindigkeit durch den Absetzer, U = 0, 4 m / s.

Trägergasdichte (p g ) bei 50 ° C und 1 atm.

Die Abmessungen eines Siedlers können anhand der folgenden Beziehungen geschätzt werden, wenn der Fluss im Siedler laminar ist.

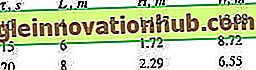

Da r nicht angegeben ist, werden mehrere Werte von x angenommen und die entsprechenden Werte von L, H und W werden wie folgt berechnet:

Die Abmessungen eines geeigneten Siedlers hängen von dem für seine Installation verfügbaren Raum ab. Lassen Sie die vorgeschlagenen Siedlerabmessungen sein

L = 8 m, H = 2, 29 m und W = 6, 55 m, entsprechend r = 20 s

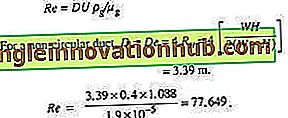

Nun muss geprüft werden, ob die Strömung im Siedler laminar oder turbulent ist, indem die Reynolds-Zahl berechnet wird.

Daher wäre die Strömung im Siedler turbulent.

(b) Da die Strömung im Siedler turbulent wäre, sollte der Wirkungsgrad anhand von Gl. (4.13)

(c) Wenn der vorgeschlagene Siedler mit Tabletts im Abstand von etwa 30 cm ausgestattet ist, wäre die Anzahl der Tabletts im Siedler

Dies würde zu einem Tablettabstand führen, H t = 2, 29 / 8 = 0, 28 m

Die lineare Geschwindigkeit des Gases im Siedler wäre

Daher wäre die Strömung turbulent.

Da die Strömung im Multi-Tray-Settler turbulent wäre, können die Partikel mit der kleinsten Größe, die vollständig entfernt werden würden, unter Verwendung von Gl. (4.16)

Vollständige Entfernung bedeutet n dpi = 1. Die Ersetzung von n dpi = 1 in der obigen Gleichung würde jedoch zu einer unbestimmten dpi führen. Daher wird η dpi als 0, 999 angenommen und die unter Verwendung von Gl. (4.16).

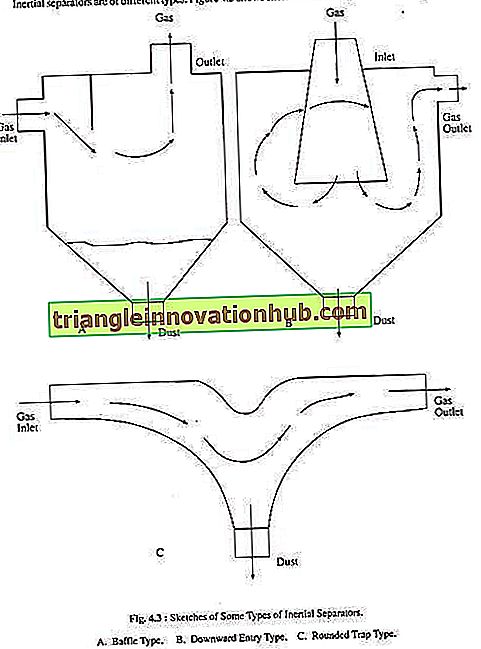

Gerät Nr. 2. Inertial Separator:

Suspendierte Feststoffteilchen, die von einem Gasstrom getragen werden, erreichen nahezu die gleiche Geschwindigkeit wie der Gasstrom selbst. Infolgedessen sind der Impuls und damit die Trägheit (der Bewegung) der größeren und dichteren Teilchen mehr als die der leichteren und feineren Teilchen. Wenn ein solcher Gasstrom seine Strömungsrichtung innerhalb einer Anlage ändert, folgt die Strömungsrichtung der Teilchen mit höherer Trägheit weiterhin der alten (vorherigen) Richtung und kommt schließlich nach dem Auftreffen auf eine Oberfläche zum Stehen.

Die leichteren und feineren Partikel werden vom Gasstrom selbst mitgerissen, wenn die Widerstandskraft die Trägheit überwindet. Eine solche Ausrüstung wird als "Inertialseparator" bezeichnet. Die Staubentfernungseffizienz eines Inertialseparators kann nur verbessert werden, indem die Zugkraft auf die Partikel verringert wird. Dies kann durch Absenken der Gasgeschwindigkeit in der Trennzone erreicht werden. Trägheitstrenner sind verschiedene Typen. Abbildung 4.3 zeigt Skizzen einiger Arten von Inertialseparatoren.

Die eintretende Gasgeschwindigkeit in einem Inertialseparator kann etwa 10 m / s betragen und diejenige im Separator beträgt normalerweise etwa 1 m / s. Die Größe eines Inertialseparators ist normalerweise kleiner als die eines Schwerkraftabscheiders mit ähnlicher Kapazität und Effizienz, aber der Druckabfall wäre höher. Bei einem Inertialabscheider gibt es keine Druck- und Temperaturbegrenzung.

Gerät Nr. 3. Zentrifugalseparator:

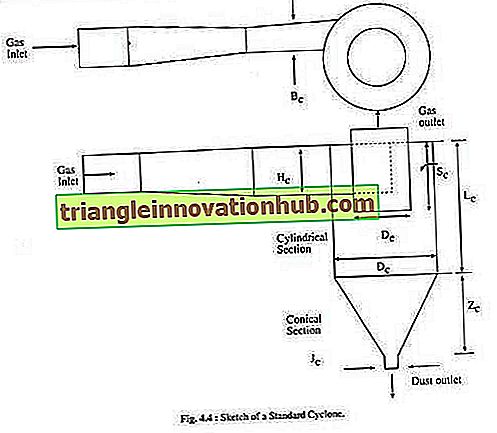

Ein Fliehkraftabscheider ist allgemein als Zyklonabscheider bekannt. Es handelt sich um einen Inertialtrenner, jedoch ist die Kraft, die die Trennung bewirkt, Zentrifugal. Sein oberer Teil ist zylindrisch, während der untere Teil ein umgekehrter Kegelstumpf ist. Mit Staub beladenes Gas tritt nahe der Oberseite entweder durch eine seitliche Öffnung oder axial durch die Oberseite mit tangentialer Geschwindigkeit in den Zylinder ein. Das Reingas tritt oben durch einen zentralen kreisförmigen Auslass aus. Die abgeschiedenen Feststoffteilchen werden durch einen zentralen Auslass am Boden abgeführt.

Bei einem seitlichen Eintrittszyklon ist der Einlass des Zyklons tangential angeordnet, und das eintretende Gas erhält somit eine tangentiale Geschwindigkeit. Die Zyklone mit axialem Eintritt sind mit Flügeln ausgestattet, um dem eintretenden Gas eine tangentiale Geschwindigkeit zu verleihen.

Das staubbeladene Gas bewegt sich nach dem Eintritt in einen Zyklon aufgrund seiner tangentialen Geschwindigkeit als absteigender äußerer Wirbel nach unten, erreicht fast die Kegelspitze und kehrt dann seine Richtung um und bewegt sich als aufsteigender innerer Wirbel aufwärts. Schließlich verlässt das Gas den Zyklon durch einen zentral angeordneten Auslass oben.

Die größeren und schwereren Staubpartikel erfahren beim Abwärtsbewegen zusammen mit dem spiralförmig bewegten Gasstrom eine Zentrifugalkraft, wodurch sie zur Wand wandern. Schließlich gleiten sie in Richtung des unteren Auslasses, der in der Regel mit einem Drehschieber ausgestattet ist. Die feineren und leichteren Partikel werden vom austretenden Gasstrom mitgerissen.

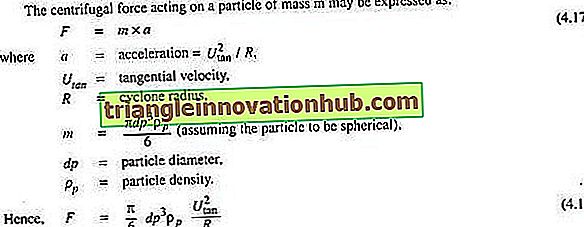

Die auf ein Teilchen der Masse m wirkende Zentrifugalkraft kann ausgedrückt werden als:

Aus Gl. (4.18) Es ist offensichtlich, dass für ein Teilchen mit einem Durchmesser P p und einer Dichte p p die Zentrifugalkraft, die auf es wirkt, direkt proportional zu U tan und umgekehrt proportional zu R ist. Daher würde seine Entfernungseffizienz in einem Zyklon mit der Zunahme zunehmen in U tan nehmen mit der Zunahme von R ab.

Zyklone mit Durchmessern von 1 m oder mehr können höhere Gasströmungsgeschwindigkeiten bewältigen, sind jedoch beim Entfernen von Partikeln, die feiner als 30 um sind, weniger effizient. Der Druckabfall über einen solchen Zyklon kann etwa 2, 5 bis 15 cm Wasser betragen. Zyklone mit einem Durchmesser von 30 cm oder weniger werden als Zyklone mit hohem Wirkungsgrad bezeichnet.

Ihre Gasaufnahmekapazität ist geringer, aber sie sind ziemlich effizient beim Entfernen von Partikeln, die so klein wie 10 pm sind. Der Druckabfall über einem kleinen Zyklon beträgt normalerweise etwa 10 bis 30 cm Wasser. Aufgrund ihrer geringen Gasförderleistung werden häufig mehrere Zyklone parallel betrieben und in einem einzigen Gehäuse untergebracht. Eine solche Anordnung wird als Multizyklon bezeichnet.

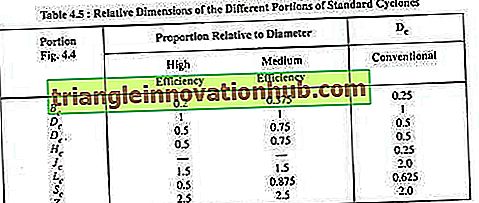

Abbildung 4.4 zeigt eine Skizze eines Standardzyklons. Die Abmessungen der verschiedenen Teile eines solchen Zyklons werden als Verhältnis zu seinem Durchmesser ausgedrückt. Diese Verhältnisse unterscheiden sich je nach Zyklontyp etwas. Zyklone werden als hohe Effizienz, mittlere Effizienz und konventionelle Zyklone klassifiziert. In Tabelle 4.5 sind die relativen Abmessungen der oben genannten Zyklontypen aufgeführt.

Die Vorteile eines Zyklonabscheiders sind seine einfache Konstruktion und niedrigere Kosten. Da es in einem Zyklon keine beweglichen Teile gibt, sind die Wartungskosten gering. Es erfordert weniger Stellfläche. Ein ordnungsgemäß entworfener Zyklon kann bei einem Druck von bis zu 500 atm und einer Temperatur von bis zu 1000 ° C betrieben werden.

Konstruktionsansatz eines Zyklonabscheiders:

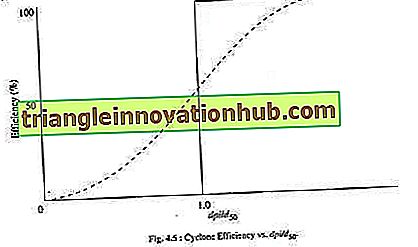

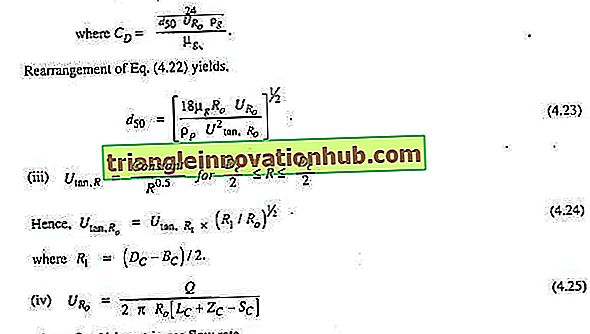

Um einen Zyklon zu konstruieren, sollte die Größenanalyse der in einem einströmenden Gasstrom vorhandenen Staubpartikel verfügbar sein. Die Korngröße d 50 muss ebenfalls bekannt sein. d 5Q steht für den Partikeldurchmesser, von dem 50% (Masse) aus einem staubbeladenen Gasstrom entfernt werden müssen.

Sobald diese Informationen bekannt sind, wird von einem Zyklondurchmesser D c ausgegangen, d 50, der diesem D c entspricht, wird unter Verwendung des nachstehend angegebenen Verfahrens berechnet. Wenn das berechnete d 50 nicht mit dem gewünschten d 50 übereinstimmt, wird ein neues D c angenommen und die Berechnung wird wiederholt.

Nach dem Festlegen von D c werden die Entfernungswirkungsgrade der Staubpartikel mit anderen Durchmessern als d 50 unter Verwendung eines Diagramms geschätzt, wie es in Fig. 4.5 gezeigt ist.

Die Gesamteffizienz des vorgeschlagenen Zyklons wird dann unter Verwendung der in Gl. (4.10)

Beim Entwerfen eines Zyklonabscheiders gibt es zwei Ansätze:

(1) Lapple's Ansatz und

(2) Force-Balance-Ansatz.

1. Lapple's Ansatz:

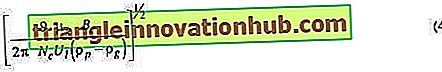

Dieser Ansatz basiert auf dem folgenden Ausdruck für d 50

wobei Ne die effektive Windungszahl im absteigenden äußeren Wirbel ist, die im Allgemeinen zwischen 1 und 10 liegt

U I = eintretende Gasgeschwindigkeit zwischen 6 und 24 m / s

Normalerweise werden 16 m / s angenommen.

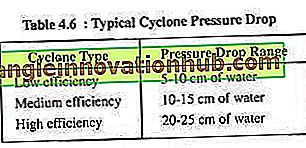

Der entsprechende Ausdruck für den Druckabfall über einem Zyklon ist

Der Druckabfall hängt vom Zyklontyp ab. Einige typische Daten sind in Tabelle 4.6 aufgeführt.

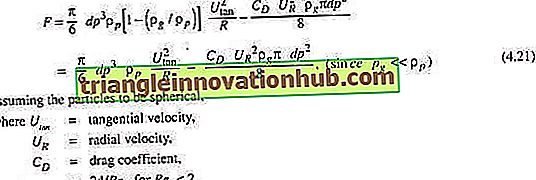

2. Force Balance-Ansatz:

Der Kraftausgleich basiert auf folgenden Voraussetzungen:

(i) Die Teilchen innerhalb eines Zyklons in einem Abstand R von der Achse erfahren eine radiale Netto-Kraft, die die Differenz zwischen der Netto-Feldkraft (Fliehkraft) und der Widerstandskraft ist.

(ii) Teilchen mit einem Durchmesser d 50 werden einer Nettokraft von null ausgesetzt

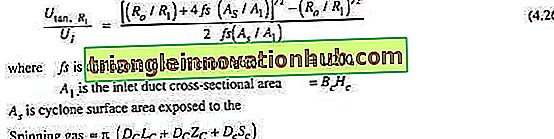

(v) Ein Ausdruck für U tan wird erhalten, indem die Momente der Kräfte des Fluids am Einlass und Auslass und die Wandscherkraft um die Zyklonachse ausgeglichen werden.

Dabei ist fs analog zum Reibungsfaktor = 1/200

A 1 ist die Querschnittsfläche des Einlasskanals = B C H C

A s ist die Zyklonoberfläche, die dem ausgesetzt ist

Spinngas

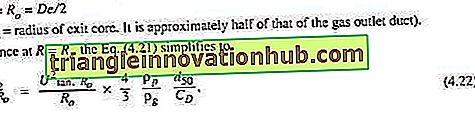

Das Entwurfsverfahren besteht darin, ad 50 auszuwählen und einen Zyklondurchmesser D c anzunehmen. Der Zyklondurchmesser D c sollte so gewählt werden, dass U I = Q / B c H c innerhalb des Betriebsbereiches der Einlassgeschwindigkeit liegt (6–24 m / s). normalerweise 16 m / s).

Als nächstes wird d 5Q unter Verwendung von Gleichungen berechnet. (4.25), (4.24), (4.23) und (4.22). Falls das berechnete d 50 nicht mit dem vorgewählten d 50 übereinstimmt, werden die Schritte mit einem anderen angenommenen Zyklondurchmesser wiederholt. Der Vorgang wird wiederholt, bis ein Zyklondurchmesser gefunden ist, der zu einem Wert nahe dem vorgewählten Wert d 50 führt .

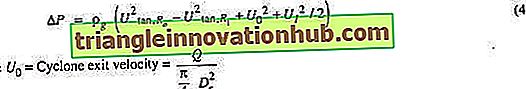

Der Druckabfall über einen solchen Zyklon kann unter Verwendung der Beziehung berechnet werden.

An dieser Stelle sei darauf hingewiesen, dass die tatsächliche Abscheideleistung geringer sein würde als die mit Gl. (4.10) wegen der folgenden Auswirkungen:

1. Abprallen von Partikeln von der Wand in den inneren Wirbel,

2. Partikel werden durch Trichterfluss von der Kegelspitze aufgenommen und

3. Rückführung von Partikeln aufgrund von Wirbeln.

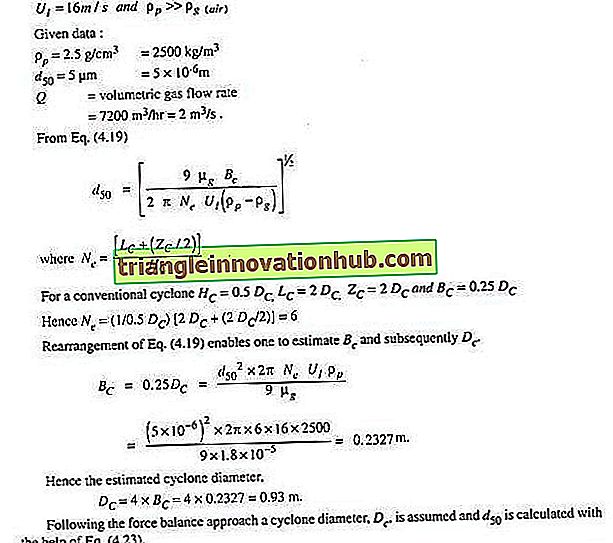

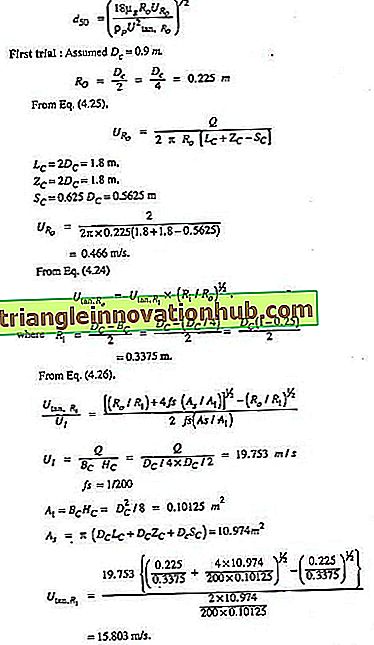

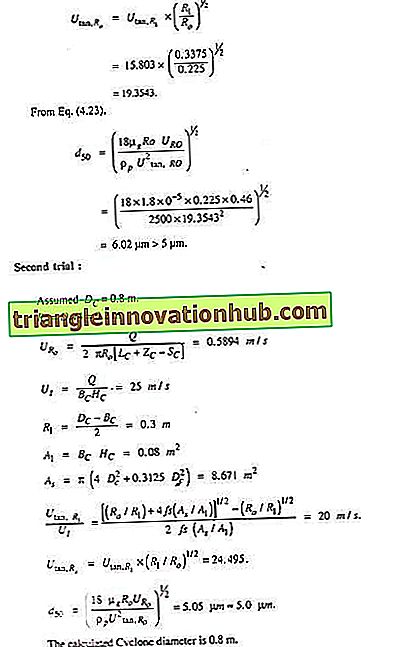

Beispiel 4.2 :

Ein herkömmlicher Zyklonabscheider ist zum Entfernen von 50% der Teilchen mit einem Durchmesser von 5 um und einer Dichte von 2, 5 g / cm 3 aus einem Gasstrom (Luftstrom) bestimmt, der bei 30 ° C mit einer Geschwindigkeit von 7200 m 3 / h fließt.

Lösung:

Aus der Literatur wurde festgestellt, dass die Viskosität der Luft bei 30 ° C 0, 018 Centipoise beträgt.

0, 018 Centipoise = 1, 8 × 10 –4 g / cms = 1, 8 × 10 –5 kg / m 2.

Eine vorläufige Schätzung eines Zyklondurchmessers (D c ) zur Erfüllung der oben genannten Aufgabe wird unter Verwendung des Lapple-Ansatzes erhalten, Gl. (4.19) unter der Annahme

Gerät Nr. 4. Filter:

Im Gegensatz zu den anderen diskutierten Arten von Trennvorrichtungen wird der frühere Filtrationsbetrieb in einem Halbchargenmodus ausgeführt. Während des ersten Teils des Betriebs werden Staubpartikel aus einem staubbeladenen Gasstrom in der Vorrichtung selbst festgehalten und ein relativ sauberer (staubfreier) Gasstrom fließt aus. Die Komponente in einem Filter, die die Staubpartikel tatsächlich abhält, wird als Filtermedium bezeichnet.

Wenn sich die Menge der angesammelten Staubpartikel auf dem Filtermedium erhöht, steigt der Widerstand gegen den Gasstrom. Dies führt zu einer Erhöhung der Druckdifferenz über dem Filter mit der Zeit. Schließlich wird eine Stufe erreicht, wenn die Druckdifferenz einem voreingestellten Wert entspricht.

An diesem Punkt wird der Gaszufluss gestoppt und die nächste Stufe des Vorgangs, in der die angesammelten Staubpartikel entfernt werden (Reinigung), wird gestartet. Nachdem eine beträchtliche Menge des angesammelten Staubes entfernt worden ist, wird der Filtrationsvorgang (Einstrom von staubbeladenem Gas) wieder aufgenommen. Filter werden nach der Art des verwendeten Filtermediums klassifiziert.

Die verwendeten Medien sind:

1. Aggregatmedium (Kies) und

2. Fasermedium (Papier, Fasermatte, Filz, Gewebe usw.).

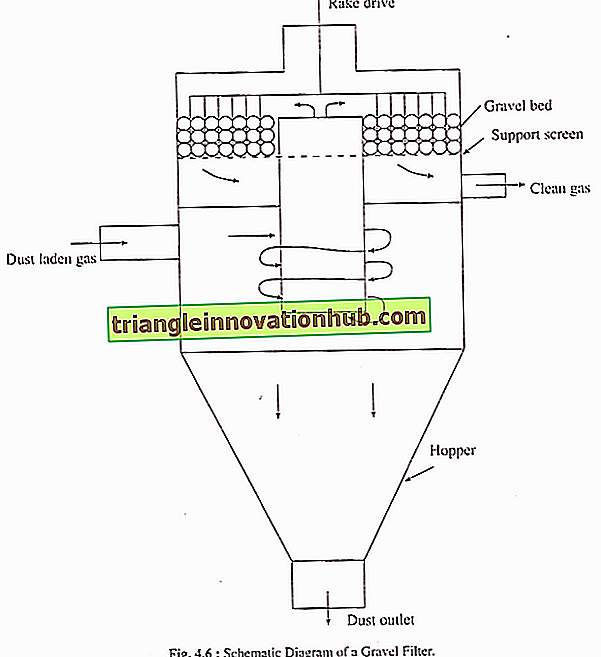

Kiesfilter:

Aggregatfiltermedium wird für Hochtemperatur- und andere Spezialanwendungen eingesetzt. Eine typische Filterinstallation besteht aus mehreren parallel angeordneten Filtermodulen. Ein Modul ist in Abb. 4.6 dargestellt. Einer der attraktivsten Aspekte eines Kiesfilters ist seine Fähigkeit, hohen Temperaturen standzuhalten.

In natürlicher Formation gefundene Kiesel wird verwendet. Ihre Auswahl hängt von der einströmenden Gastemperatur ab. Quarzkies kann einer Betriebstemperatur nahe 800 ° C standhalten. Die tatsächliche Betriebstemperaturbegrenzung eines Kiesfilters hängt jedoch vom verwendeten Konstruktionsmaterial ab. Die beweglichen Teile eines Kiesfilters sind ein Rückschlagventil und ein Rechenmechanismus.

Da diese intermittierend betrieben werden, ist der Verschleiß dieser Teile gering. Der Boden des Filters wirkt als Zyklonabscheider. Während des Reinigungsvorgangs kann Luft oder ein anderes Gas in die entgegengesetzte Richtung strömen und der Räummechanismus wird eingeschaltet. Die abgelösten Staubpartikel sammeln sich im Trichter darunter. Die angesammelten Staubpartikel werden von Zeit zu Zeit aus dem Trichter entfernt. Der Druckabfall über einem Kiesfilter kann zwischen 120 cm Wasser liegen.

Gewebefilter:

Einige Fasermedien wie Papier und Fasermatten sind schwer zu reinigen und wiederzuverwenden, weshalb sie normalerweise nach dem Gebrauch entsorgt werden. Diese sind nicht für die industrielle Gasreinigung geeignet. Fasermaterialien wie Gewebe- und Filztücher werden in großem Umfang zur Rückgewinnung wertvoller Materialien aus Industrieabgasen sowie zur Kontrolle der Luftverschmutzung eingesetzt.

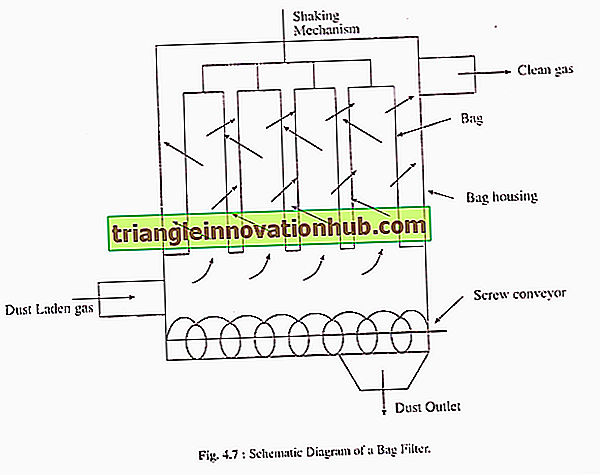

Ein Gewebefilter, der auch als Beutelfilter bekannt ist, verwendet Rohre (aus Stoff), die an einem Ende offen und am anderen Ende als Filtermedium geschlossen sind. Mehrere Rohre sind vertikal in einem Gehäuse an einem Drahtrahmen aufgehängt, wobei sich die offenen Enden unten befinden. Staubbeladenes Gas dringt in ein Gehäuse in der Nähe seines Bodens ein und bewegt die Rohre durch ihre offenen Enden nach oben.

Das Reingas strömt durch die zylindrischen Oberflächen der Rohre, während die Staubpartikel im Inneren zurückgehalten werden. Ein geeigneter Mechanismus ist in das Gehäuse eingebaut, um die angesammelten Staubpartikel von Zeit zu Zeit zu entfernen (Reinigungsvorgang). Der Reinigungsvorgang kann online oder offline durchgeführt werden.

Vorbehandlung:

Die verwendeten Textilien vertragen keine hohen Temperaturen. Daher ist es notwendig, das ankommende Gas zu kühlen, um seine Temperatur unter die empfohlene maximale Betriebstemperatur des gewählten Gewebes zu senken. Es ist zu beachten, dass das eintretende Gas 30 ° - 60 ° C über seinem Taupunkt liegen sollte, da sonst Kondensation auf den Beuteloberflächen auftreten kann. Kondensation würde dazu führen, dass feuchte Feststoffteilchen an den Filtermedien haften bleiben, was den Reinigungsvorgang behindern würde.

Um die Belastung eines Gewebefilters zu reduzieren, ist es besser, das eintretende Gas unter Verwendung eines Schwerkraftsieders / Zyklonabscheiders vorzubereiten, um Partikel zu entfernen, die größer als 20 bis 30 um sind, wenn beträchtliche Mengen davon vorhanden sind.

Textilfiltrationsmechanismus:

Feinstaub aus einem Trägergas wird durch Gewebe durch Sieben, direkte Einwirkung, Abfangen aufgrund der Van-der-Waal-Kraft, Brownsche Diffusion und elektrostatische Anziehung entfernt. Die Erzeugung elektrostatischer Ladung kann auf Reibung zwischen Gas und Geweben und zwischen den Teilchen und Geweben beruhen.

Gewebte Stoffe werden durch Weben von Garnen hergestellt. Im Neuzustand sind die Lücken zwischen den Garnen ziemlich groß und einige der Partikel dringen leicht in die Poren ein. Einige Partikel werden auf dem Tuch festgehalten. Bei fortlaufender Filtration sammeln sich immer mehr Staubpartikel auf dem Tuch und bilden so einen "Filterkuchen". Der Kuchen dient jetzt als Filtermedium und ist effektiver als das Tuch selbst.

Filztuch wird hergestellt, indem Stachelnadeln durch zwei oder mehr Lagen gewobenes Tuch gedrückt werden, wodurch diese kombiniert werden und die Oberflächenschicht dann aufgerauht wird. Die Innenschicht verleiht Festigkeit und Dimensionsstabilität, während die zufällig orientierten feinen Gewebe auf der Oberfläche eine hohe Sammelwirkung für kleine Partikel bieten.

Gewebematerialien:

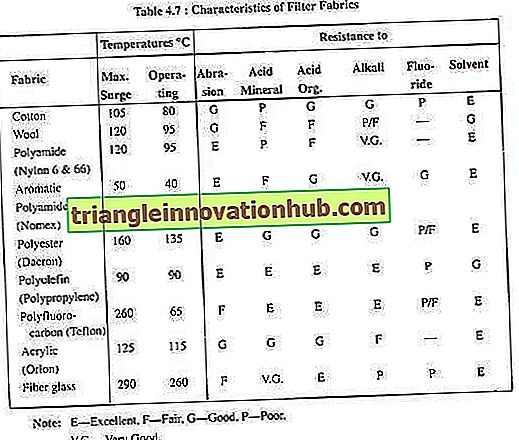

Filterbeutel bestehen aus Baumwolle, Wolle, Acryl, Nylon, Nomex, Polyester, Polypropylen, Teflon und Glasfaser. Von den neun genannten Stoffen sind die ersten beiden Stoffe naturbelassen und der Rest ist synthetisch. Bei der Auswahl eines Stoffes für eine bestimmte Situation sollten die folgenden Faktoren berücksichtigt werden: Betriebstemperatur, Acidität / Alkalität des Trägergases, Abriebfestigkeit der Partikel, Luft-Stoff-Verhältnis und schließlich die Kosten. Die Eigenschaften der oben genannten Stoffe sind in Tabelle 4.7 aufgeführt.

Filterreinigung:

Die regelmäßige Reinigung der Filterschläuche ist unerlässlich, um die gewünschte Gasdurchflussrate aufrechtzuerhalten. Die Reinigung kann entweder durch Biegen eines Beutels und dadurch Aufbrechen und Entfernen der Staubschichten oder durch umgekehrten Luftstrom durch Beutel oder durch eine Kombination von beidem erreicht werden. Das mechanische Schütteln von Beuteln durch Biegen ist sehr effektiv bei der Staubentfernung, wenn die Partikel nicht zu tief in den Stoffen eingebettet sind.

Mechanisches Schütteln führt jedoch zu mehr Abnutzung der Gewebe. Gewebe können eine solche Behandlung aushalten. Zerbrechliche Stoffe wie Glasfaser und Filzgewebe sollten keinem mechanischen Schütteln ausgesetzt werden. Die Luftreinigung kann auf verschiedene Arten durchgeführt werden, z. B. umgekehrter Luftstrom, Impulsstrahl und Blasring.

Die Reverse-Flow-Reinigung wird durch Abnehmen eines Moduls durchgeführt. Hochdruckluft mit niedrigem Druck kann gegen die normale Strömungsrichtung fließen. Aufgrund des Gegenstroms findet eine Biegung der Beutel statt und Staubschichten werden entfernt. Manchmal werden Schallgeneratoren verwendet, um den Reinigungsvorgang zu verbessern. Da dieses Verfahren den Stoff nicht zu stark belastet, kann er auch für zerbrechliche Stoffe verwendet werden.

Bei der Impulsstrahlreinigung wird ein Luftstrom mit hohem Druck (bis zu etwa 9 kg / cm 2 ) für einen kurzen Zeitraum (etwa 0, 1 Sekunden oder weniger) in einen Beutel an seinem oberen Ende eingeführt. Während sich der Jet ausdehnt, erfährt der Beutel einen Schock und ein Schütteln. Die resultierende Reinigung ist ziemlich gut. Die Pulse-Jet-Reinigung kann zur Reinigung aller Arten von Textilien außer Baumwolle und Glasfaser verwendet werden. Der Prozess kann online oder offline verwendet werden. Ein Impulsstrahlreiniger hat keine beweglichen Teile.

Ein Blasring-Reiniger verwendet einen Luftstrahl, der durch eine Reihe von Öffnungen an der Innenseite eines hohlen Metallrings austritt, der einen Beutel eng umgibt. Der Ring wird an der Außenseite eines Beutels durch eine motorisierte Ketten- und Kettenradanordnung auf und ab bewegt. Luft von einem Gebläse wird durch einen flexiblen Schlauch zum Ring geleitet.

Der Luftstrahl trifft auf einen kleinen Abschnitt eines Beutels und drückt diesen Abschnitt nach innen. Der Filterkuchen ist gebrochen und entfernt. Da während dieser Art von Reinigungsvorgang die verbleibenden Teile des Beutels normal weiterarbeiten können, kann sie online ausgeführt werden.

Jede Art von Gewebe, gewebt, gefilzt oder zerbrechlich kann mit dieser Technik gereinigt werden, da diese nicht stark beansprucht werden. Diese Art der Reinigungseinrichtung wird wegen ihrer hohen Kosten und komplizierten Maschinen nicht für große Anlagen verwendet.

Das System:

Ein Taschenhaus besteht im Allgemeinen aus mehreren Modulen, wobei jedes Modul eine unabhängige Einheit ist. In jedem Modul sind mehrere Taschen untergebracht, die ordnungsgemäß unterstützt werden. Der Beuteldurchmesser kann zwischen 7 und 30 cm liegen. Im Allgemeinen ist es etwa 15 cm. Die Höhe einer Tasche kann zwischen 0, 75 m und 8 m liegen.

Staubbeladenes Gas tritt durch einen Einlasskanal in ein Modul ein. Die Einlasskanäle der verschiedenen Module sind an einen gemeinsamen Verteiler angeschlossen. Sehr oft sind Leitbleche und Diffusoren in einem Verteiler für die ordnungsgemäße Verteilung des staubbeladenen Gases vorgesehen. Während der Filtration kann Gas von innen nach außen aus einem Beutel oder in die andere Richtung strömen. Das Reingas kann zur weiteren Behandlung direkt von einem Modul in die Atmosphäre abgegeben oder zu einem anderen gemeinsamen Verteiler geleitet werden.

Wie bereits erwähnt, ist jedes Modul mit einem geeigneten Beutelreinigungsgerät ausgestattet, mechanisch oder pneumatisch. Jedes Modul hätte einen Trichter, um den während des Reinigungsvorgangs abgelösten Staub aufzunehmen. Jeder Trichter ist wiederum mit einer Staubabgabevorrichtung ausgestattet, beispielsweise einem Doppelfangventil oder einer Drehluftschleuse.

Sogar nicht brennbare Stäube können explosiv sein, und daher ist jedes Modul mit einer / mehreren Schutzvorrichtung wie explosionssicheren elektrischen Anschlüssen, Explosionsdüsen (Explosionsklappe / Klappfeld) und Sprinklern ausgestattet, um eine Notfallsituation zu gewährleisten. Zugangstüren dienen zum Austausch defekter Taschen und anderer Wartungsarbeiten. Abbildung 4.7 zeigt eine schematische Darstellung des Beutelfiltermoduls.

Größe eines Taschenfilters:

Um die Gesamtfläche (Netto) des Stoffes zu schätzen, sind folgende grundlegende Informationen erforderlich:

Gasdurchfluss in m 3 / min;

Gasfeuchtigkeitsgehalt in% R. H;

Gastemperatur in ° C;

Partikelbelastung in g / m 3 Trägergas

Teilchengrößenverteilung in µm;

SO 2 -Gehalt (falls vorhanden) in ppm;

Partikeldichte (Feststoff) in g / cm 3 ;

Gassäure / Alkalinität.

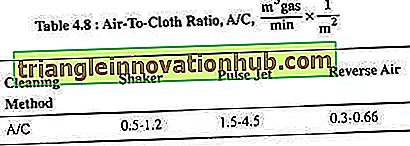

Basierend auf den oben genannten Informationen muss man ein geeignetes Gewebe und seinen Typ auswählen, dh gewebt / gefilzt. In Übereinstimmung mit dem ausgewählten Stoff und seinem Typ muss auch eine Reinigungsmethode ausgewählt werden. Als nächstes wird die Filtrationsrate, ausgedrückt als Luft / Stoff-Verhältnis (A / C), unter Verwendung der in Tabelle 4.8 angegebenen Daten bestimmt. Das Luft-Stoff-Verhältnis hängt von der Zusammensetzung der Staubpartikel, dem anzuwendenden Reinigungsverfahren sowie davon ab, ob ein gewebtes / gefilztes Gewebe gewählt wurde.

Das Luft-Stoff-Verhältnis sollte auf der Grundlage der Herstellerrichtlinie ausgewählt werden. Normalerweise wird ein niedrigerer Wert für das gewebte Tuch und ein höherer Wert für das Filztuch angenommen.

Q Gasflussrate in m 3 Gas / min und F-Faktor im Bereich von 1, 04 bis 2.

1.04 Für einen sehr großen Wert von A net und 2 für einen kleinen Wert von A net .

Bag House Effizienz und Druckabfall :

Die Effizienz des Sackhauses hängt von der Staubpartikelgröße, der Partikelbeladung, dem verwendeten Gewebe und der verwendeten Reinigungsmethode ab. Eine richtig ausgelegte Einheit kann bei einer Partikelgröße von mehr als 1 µm eine Effizienz von 99% oder mehr aufweisen. Der Druckabfall liegt normalerweise in der Größenordnung von 7, 5 bis 15 cm Wasser.

Gerät Nr. 5: Elektrostatischer Abscheider (ESP):

Unter den verschiedenen Arten von Trockenteilchen sind elektrostatische Abscheider die effizientesten. Das Verfahren besteht im Wesentlichen darin, ein staubbeladenes Gas durch eine Leitung zu leiten, in der ein Hochspannungs-Gleichfeld aufrechterhalten wird. Die Staubpartikel werden aufgeladen und lagern sich auf der geerdeten (elektrischen) Oberfläche der Leitung ab, während das Reingas aus der Leitung strömt. Die Leitung kann horizontal sein (besteht aus zwei parallelen Platten, die einander zugewandt sind und oben geschlossen sind) oder vertikal (ein Rohr).

Horizontales ESP tritt häufiger auf. Genau in der Mitte zwischen den beiden Platten sind mehrere Metallstücke (Drahtstreifen) aufgehängt. Diese dienen als Entladungselektroden und die Platten als Kollektoren. Im Falle eines vertikalen Rohrs dient ein entlang der Mittellinie vertikal aufgehängter Draht als Entladungselektrode und die Innenfläche des Rohrs wirkt als Sammler. Die gesammelten Staubpartikel werden periodisch durch Klopfen, Vibrieren oder Waschen der Kollektoroberflächen entfernt.

Bei trockenem Sammelstaub kann sich der Staub auf dem Kollektor bis zu etwa 6 mm oder mehr ansammeln und dann stark klopfen, so dass der Staub als große Klumpen abgelöst wird, die nicht erneut mitgerissen werden. Schweres und häufiges Klopfen würde Flocken aus abgelagertem Staub erzeugen, die leicht wieder mitgerissen werden können. Das Aufsaugen von Staub kann entweder durch intermittierendes oder kontinuierliches Aufsprühen von Wasser auf den Kollektor oder durch eine Wehranordnung erreicht werden. Die Entladungselektroden müssen auch gereinigt werden, indem diese in Intervallen geklopft werden.

Feldstärke und Elektroden:

Eine Feldstärke von etwa 3 bis 6 kV / cm (DC) wird normalerweise mit Hilfe von Transformatoren verwendet, die mit Siliziumgleichrichtern und automatischen Spannungsreglern gekoppelt sind. Aufgrund der hohen Feldstärke finden Koronaentladungen statt, die Elektronen mit hoher Geschwindigkeit erzeugen.

Eine negative Corona (Corona auf einem negativen Draht) ist effektiver, da sie stabiler und effizienter ist. Für einen effizienten Betrieb beträgt eine optimale Zündrate 50-100 Funken pro Minute. Die gepulste Bestromung eines ESP im Abstand von Millionstel oder Mikrosekunden verbessert die Sammeleffizienz und reduziert den Stromverbrauch.

In einigen Ausführungen beträgt der Durchmesser der Entladungselektrode etwa 3 mm, in anderen ist er groß. Unregelmäßig geformte Entladungselektroden mit spitzen Vorsprüngen entwickeln ein lokales Feld mit hoher Intensität und initiieren eine Koronaentladung. Als Entladungselektroden werden manchmal quadratische, dreieckige und Stacheldrähte verwendet. Einige Hersteller verwenden Metallstreifen anstelle von Drähten. Kollektorplatten können mit Lamellen versehen sein, um ein Mitreißen der abgelösten Staubpartikel zu verhindern und ihnen mechanische Festigkeit zu verleihen.

Partikelwiderstand und ESP-Gehäuse:

Teilchen mit niedrigem spezifischen elektrischen Widerstand (10 4 - 10 7 Ohm-cm) neigen dazu, ihre Ladung leicht zu verlieren, fallen von der Platte ab und werden erneut mitgerissen. Partikel mit hohem spezifischen Widerstand (10 11 - 10 13 Ohm-cm) neigen dazu, an der Kollektorplatte anzuhaften und diese zu isolieren. Staubbeladenes Gas, das Staub mit hohem Widerstand enthält, kann durch Zugabe von NH 3, SO 2, Dampf usw. zum Gasstrom konditioniert werden.

Der Betriebsdruck eines ESP kann zwischen leichtem Vakuum bis etwa 10 atm Druck und einer Temperatur von bis zu 600 ° C liegen. Ein ESP ist in einem gasdichten Gehäuse aus Stahl oder Beton untergebracht. Bei Bedarf kann das Gehäuse jedoch aus Korrosionsgründen mit Blei oder Kunststoff ausgekleidet werden. Wenn der Sammler mit Wasser gereinigt wird, werden auch Nebel und einige lösliche Gase zusammen mit den Staubpartikeln entfernt.

In einer bestimmten Situation kann eine Kombination der unten aufgeführten Alternativen für den Bau / Betrieb eines ESP ausgewählt werden:

(i) trockener / nasser Niederschlag

(ii) horizontaler / vertikaler Gasstrom,

(iii) Typ der einzelnen / segmentierten Platte und

(iv) Betrieb unter Druck / Vakuum

ESP-Mechanismus:

Aufgrund der hohen Spannungsdifferenz zwischen der zentralen Entladungselektrode und dem Erdkollektor findet eine Koronaentladung statt. Bei der Koronaentladung werden Elektronen emittiert und sie beschleunigen auf hohe Geschwindigkeiten. Solche Elektronen ionisieren beim Aufprall mit Gasmolekülen wie O 2 und setzen Elektronen frei, die den Prozess der Gasionisierung fortsetzen.

Die gasförmigen Ionen laden dann die suspendierten Staubpartikel in ihrer Nachbarschaft entweder durch Kollision (Beschuss) oder durch Diffusion auf. Partikel, die größer als 1 µm sind, werden im Allgemeinen durch Kollision geladen, wohingegen feinere Partikel durch Diffusion geladen werden. Die geladenen Teilchen wandern dann zum Bodenkollektor und geben ihre Ladungen auf. Bei Trockensammlern kann es zu einer erneuten Mitnahme von Partikeln kommen. Bei Nasskollektoren ist eine erneute Mitnahme praktisch nicht vorhanden.

Die Feldstärke wird so beibehalten, dass die Funkfrequenz begrenzt ist. Während der Funkenbildung kommt es zu einem sofortigen Spannungsabfall, der zum Zusammenbruch des elektrostatischen Feldes und damit zum Stoppen der Staubansammlung führt. Übermäßige Funkenbildung bedeutet Verlust der Eingangsleistung im Funkenstrom. In einem ESP wird ein Partikel der Schwerkraft, einer Widerstandskraft und einer elektrischen Feldkraft ausgesetzt. Die Feldkraft würde das Teilchen in Richtung des Kollektors ziehen, während die Zugkraft seiner Bewegung in Richtung des Kollektors entgegenwirken würde.

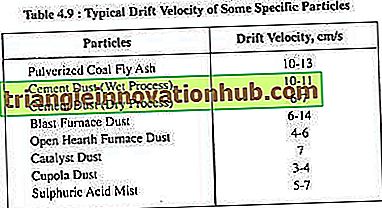

Die resultierende Kraft würde bewirken, dass das Partikel mit einer bestimmten Geschwindigkeit in Richtung des Kollektors wandert, was als "Driftgeschwindigkeit" bezeichnet wird. Die Größe der Driftgeschwindigkeit eines Partikels hängt von Faktoren ab, wie beispielsweise der Art der Partikelladung, der Partikelgröße, der Gasgeschwindigkeit, der Feldstärke und dem Partikelwiderstand.

Die Driftgeschwindigkeit eines durch Beschuss aufgeladenen Partikels kann unter Verwendung der Beziehung berechnet werden

U p, dp = 3, 694 10 & ndash; 6 E 2 p dp / & mgr; m (4, 29)

Wenn jedoch das Aufladen durch Diffusion erfolgt, kann die Driftgeschwindigkeit als angenähert werden

U p, dp = 3-097 x 10 & supmin ; & sup4 ; km E / u

wobei U p dp = Driftgeschwindigkeit von Partikeln mit einem Durchmesser dp in m / s.

Typische Driftgeschwindigkeitsdaten einiger spezifischer Partikel sind in Tabelle 4.9 aufgeführt.

An dieser Stelle sei darauf hingewiesen, dass die Hersteller von ESP ihre Konstruktionserfahrung nutzen, statt sich auf die anhand von Gleichungen berechneten Driftgeschwindigkeitsdaten zu verlassen. (4.29) und (4.30).

Vorbehandlung:

Um die Staublast auf einem ESP zu reduzieren, kann der einströmende Gasstrom in einem Schwerkraftsiedler oder einem Zentrifugalabscheider (Zyklon) vorbehandelt werden. Im Falle von trockenem ESP sollte das einströmende Gas eine Temperatur haben, beispielsweise 25 bis 50 ° C über seinem Taupunkt. Daher sollte das Gas erforderlichenfalls vorgewärmt werden.

ESP-Sammlungseffizienz:

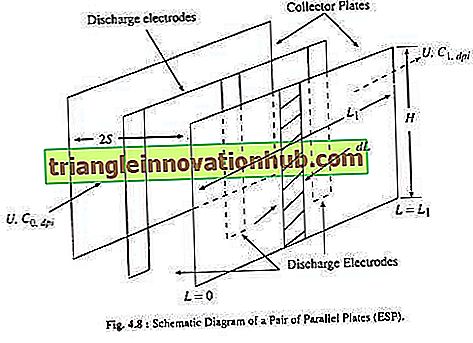

Eine schematische Darstellung eines Parallelplattenaufbaus ist in Abb. 4.8 dargestellt.

Ein staubbeladenes Trägergas, das suspendierte Teilchen unterschiedlicher Größe trägt, strömt zwischen zwei parallelen Platten mit einer linearen Geschwindigkeit U horizontal. Die Partikel werden nach dem Eintritt in den Kanal aufgeladen und bewegen sich mit ihren jeweiligen Driftgeschwindigkeiten auf die Kollektorplatten zu.

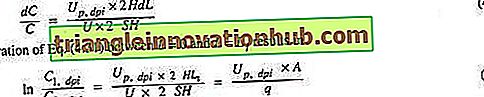

Lassen Sie uns die fortschreitenden Konzentrationsänderungen der Partikel (mit einem Durchmesser dpi) analysieren, wenn sich das Trägergas vom Eintrittsende zum Austrittsende bewegt. Eine Materialbilanz über eine Elementlänge dL ergibt die Gleichung. (4.31)

wobei H = Höhe einer Platte,

L I = Länge einer Platte

2 S = Plattenabstand,

U p dpj = Driftgeschwindigkeit von Partikeln mit einem Durchmesser dpi

U = horizontale Gasgeschwindigkeit durch das ESP,

A = Kollektorfläche zweier Platten = 2 L 1 H

q = Volumenstrom des Gases durch einen Kanal zwischen zwei Platten = Q / n

n = Anzahl der Kanäle

Q = volumetrischer Gesamtgasdurchfluss

Ein Ausdruck für die Sammel- (Entfernungs-) Effizienz einer solchen Einheit für Teilchen mit einem Durchmesser dpi kann erhalten werden, indem man Gl. (4.32).

Obwohl Gl. (4.33) is derived for a pair of parallel plates it is also valid for a tubular collector.

It has been reported that the experimental collection efficiency data fits Eq. (4.34) better than the theoretically derived Eq. (4.33).

Where the numerical value of m ranges between 0.4 to 0.7. The value of m may be approximated as 0.5

If it is desired to remove all the particles of a specific size dpi from a dust laden gas stream, then minimum length of a parallel plate collector (L dpj ) should be equal to SU/U p dpj so that the particles which are at the mid-plane between the plates at the entrance would be able to reach the plates before the carrier gas sweeps them away out of the channel.

Under this condition those particles having drift velocities greater than U p dpj would also be completely removed but those having lower drift velocities would be partially removed.

It is to be noted here that the particles take some time to get charged and acquire their drift velocities after entering a channel. The charging time 't c ' is about 0.3 sec. Hence the required minimum collector length for 100% removal of particles having a diameter dpi is

L dpi, (100%) = SU/U p.dpi + U× t c .

ESP Design Approach:

For estimating the dimensions of an ESP (L, H, S, and the number of parallel channels, n) the basic information required are particle size and mass distribution data, total volumetric gas-flow rate and the desired overall removal efficiency.

Based on these an ESP may be sized through the following steps:

Schritt I:

A specific particle size dpi is chosen whose complete removal is desired.

Schritt II:

Influent gas velocity (U), plate spacing (25), plate height (H) and field strength (E) are assumed.

Schritt III:

The drift velocities of the dust particles are estimated using Eqs. (4.29) and (4.30).

Schritt IV:

L dpj is calculated using Eqs. (4.33) and (4.35), whichever is larger should be accepted.

Schritt V:

The removal efficiencies of the dust particles having a diameter other than dpi are estimated using Eq. (4.34).

Schritt VI:

The overall collection efficiency of the proposed ESP is estimated using Eq. (4.10).

N overall = Σm dpi × n dpi /Σm dpi

If the estimated overall efficiency does not match the desired efficiency, then some of the parameters listed in step II are changed and the steps III, IV, V and VI are reworked till the estimated overall removal efficiency matches the desired one.

The ratio of the effective length to the effective height of an ESP is referred to as the Aspect Ratio (AR). It generally ranges between 0.5 to 2. For 99.5 + % removal efficiency the AR should be greater than 2.

The number of parallel channels in a module is estimated using the relation,

n = Q/q, (4.36)

where Q is the total volumetric gas-flow rate.

ESP Performance:

An ESP is used to remove particles ranging in size from 300 (am to 1pm and the overall removal efficiency may be as high as 99.9%. Since the efficiency is a logarithmic function of the collector area, the area required for 99 % collection is about twice that required for 90% collection. The efficiency may be more than 99% for particles larger than 2 pm. The pressure loss is less than 2.5 cm of water. Power consumption is about 75-750 kW per 10, 000 Nm 3 /min gas-flow rate.

The actual performance of an ESP may be poorer than the calculated one because of re-entrainment, improper electrical setting, badly adjusted rapper, excessive dust build-up, channeling of gas, high electrical resistivity, low SO 2 content of the carrier gas. Sectionalized units have higher efficiency.

Normally an ESP operates in the particle resistivity range of 10 4 -10 12 ohm-cm. For resistivity less than 10 4 the particles lose their charge easily and hence are not collected. For resistivity more than 5 x 10 10 particles are held rigidly to the collector. Strong rapping required for dislodging such particles results in re-entrainment.

Advantages and Disadvantages of an ESP :

Vorteile:

1. Low pressure drop (draft loss),

2. Can handle gas at high temperature and pressure,

3. High collection efficiency even for small particles < 0.1 µm,

4. Variation of gas-flow rate and dust loading do not affect the efficiency much,

5. Can be operated both in dry and wet conditions,

6. Can handle corrosive gases,

7. Maintenance cost is low as there are fewer moving parts,

8. Low operating cost compared to other high efficiency dust removal systems.

Nachteile:

1. Initial cost is high,

2. More space is required,

3. It is not suitable for combustible dust and or gases,

4. Actual removal efficiency may be low if not operated properly,

5. Conditioning agents may be required for resistive particles.

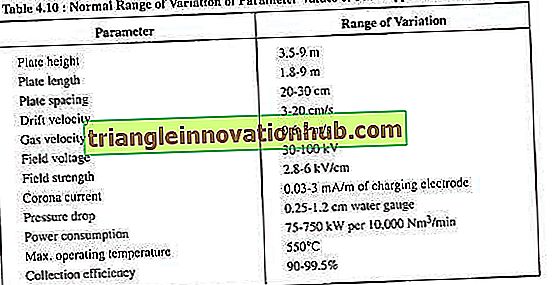

In Table 4.10 the normal range of variation of the parameters of plate type commercial ESPs are listed.

Table 4.10 : Normal Range of Variation of Parameter Values of Plate Type Commercial ESPs

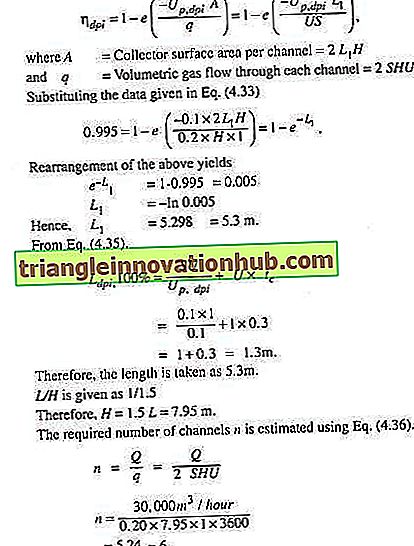

Example 4.3:

Design a suitable parallel plate electrostatic precipitator (ESP) for 99.5 percent removal of particles having a diameter 20 µm from a carrier gas (air) flowing at the rate of 30, 000 m 3 /hour at 30 °C.

Following data may be used for design purpose:

Lösung:

Since U p dpi is given it is not necessary to calculate the same using either Eq. (4.29) or Eq. (4.30). From Eq (4. 33).

Device # 6. Scrubbers:

Scrubbers are widely used in industries for removal of dust particles, suspended liquid droplets and also for absorption of gaseous pollutants from effluent gas streams. In a scrubber a gas stream is brought in contact with a liquid stream (generally water) either in the form of a spray or a pool as a result of which the suspended particles are collected in the liquid stream and thereby form a slurry.

The treated gas saturated with water vapour and containing some water droplets comes out of the scrubber. The slurry often needs further treatment before its final disposal. In dry cleaners discussed earlier one does not encounter this problem.

In a scrubber the mechanism of collection of larger particles (dp > 0.3 pm) is predominantly interception and impingement, leading to agglomeration of particles. The finer particles (dp < 0.3pm) are mainly collected due to diffusion. If a gas stream cools down below its dew point coming in contact with the scrubbing liquid then the process of dust collection gets boosted.

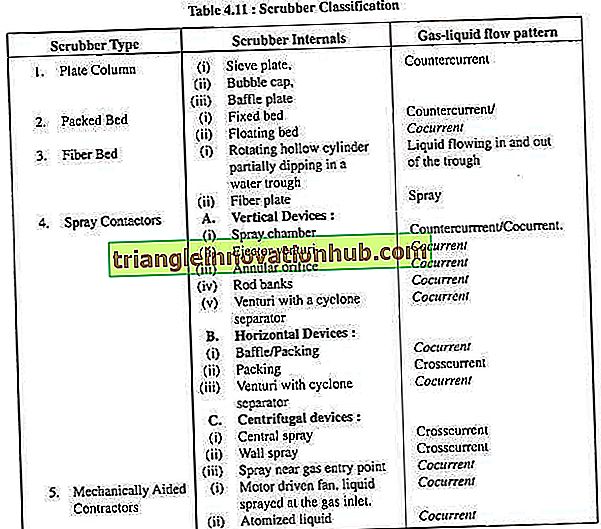

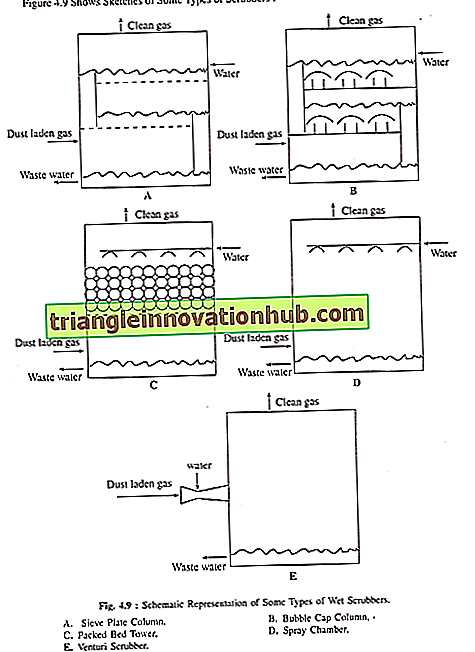

One finds such a wide variety of industrial scrubbers that it becomes very difficult to classify them properly. All conceivable means of contacting gas and liquid streams have been and are being employed. A classification based on scrubber internals and scrubber liquid flow pattern is given in Table 4.11.

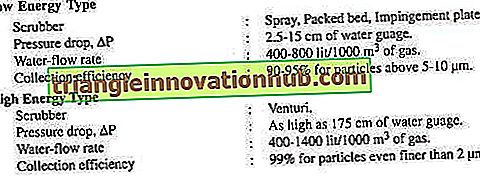

Scrubbers are also classified as 'low Energy' and 'high energy' type as listed below:

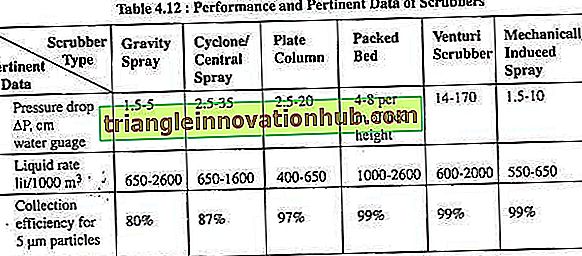

Some of the scrubbers listed in Table 4.11 are described hereunder. Their performance and other relevant data are tabulated in Table 4.12.

1. Plate Columns:

Sieve Plate:

In sieve plate columns the flow is countercurrent. The scrubbing liquid enters at the top and flows down. The gas enters near the bottom and flows up. Water flows over plates forming a pool about 2.5 cm deep on each plate. The dust-laden gas enters a plate through its perforations and bubbles through the liquid pool on it.

The mechanism of dust collection is interception and impingement. The pressure drop across such a column depends on the number of plates employed and the depth of liquid on each plate. The collection efficiency depends on the number of plates in a column, perforation diameter and gas velocity. It may be 90% or more for particle size 5 µm and larger.

Bubble Cap and Baffle Plate Column:

These scrubbers are vertical towers with one or more perforated plates mounted horizontally inside like the sieve plate columns. The difference lies in the fact that at a short distance above each perforation on a plate a cap or a baffle is placed submerged in the liquid pool on the plate. Because of impingement on the obstruction and subsequent change in direction of the flowing gas the collection efficiency is higher than that of a sieve plate column.

The efficiency increases as the holes diameter decreases. Decrease of gas velocity also increases the efficiency. The efficiency decreases with the decrease in the particle size. Because of improper removal of the collected particles from plates scaling and plugging of the perforations may take place.

2. Packed Scrubbers:

A packed bed scrubber is also a vertical tower in which the dirty gas generally enters at the bottom and flows up through a bed of pickings resting on a packing support. The scrubbing liquid is introduced at the top and is distributed throughout the cross section of the tower. As the gas flows up through the tortuous channels in between the pickings it comes in contact with wet packing surfaces where the particles are arrested due to inertial interception and impingement.

Packed scrubbers are of two types: fixed bed type and floating bed type.

A fixed bed may be either countercurrent or concurrent type. In a concurrent type both gas and liquid enter at the top. In a fixed bed the pickings are heavy and they rest on a packing support. Fixed beds are susceptible to choking at high dust load and low void age.

In floating type packed beds plastic balls made of polyethylene, polypropylene or other thermo plastic materials are generally used as they are resistant to corrosion and lighter than water. The packing's are confined between two perforated horizontal plates. The distance between the plates is normally about 0.5 m. A floating type bed is countercurrent type.

The gas enters at the bottom at a velocity of about 2 to 4 m/s. At low velocities the packing's form a fixed bed on the lower support plate, while at high gas velocities the packing's form a fixed bed below the restraining upper plate. At an intermediate velocity the packing would be floating and in turbulent motion.

For treatment of gases containing corrosive constituents FRP (glass fiber reinforced plastic) may be used for construction of such columns instead of rubber or plastic lined steel or such other materials. Collection efficiency increases as smaller packing's are used since they provide more surface area per unit packed volume. Use of smaller size packing would result in higher-pressure drop.

3. Fiber Bed:

A bed made of knitted plastic, fiber glass, metal wire or meshed fiber is used as a filter. Such a bed has a void percentage around 97-99%. The bed is kept wet and it is flushed with the scrubbing liquid. This helps in collecting particles and removing the collected particles in the form of a slurry.

Collection of particles due to impaction improves as fiber diameter decrease and gas velocity increases, whereas collection by diffusion increases as gas velocity decreases. The wire/fiber diameter should be small for efficient operation but must be able to provide sufficient mechanical strength so as to support its weight along with those of the collected particles and retained liquid.

4. Spray Contactors:

In these scrubbers a dust-laden gas is brought into contact with atomized liquid droplets. Atomization may be achieved by forcing the scrubbing liquid through nozzles or it may be induced by allowing the gas to flow at a high velocity (60-120 m/s) through a venturi or an orifice type device.

The liquid droplets collect the solid particles by inertial impaction and impingement. The removal efficiency is dependent on the particle size, liquid drop size, gas velocity and liquid to gas ratio. The dust laden droplets are separated from the gas by using gravity settlers or packed beds or cyclone type devices.

In spray scrubbers, where liquid droplets are removed by gravity settling the cut size is around 2 pm and the optimum droplet diameters for fine particle collection is 100 to 500 pm. For cut size around 0.7 pm high velocity sprays are more efficient. The liquid to gas ratio in spray scrubbers is in the range of 4000-14000 lit/1000 Nm 3 . Centrifugal Scrubber can recover particles smaller than those recovered by spray scrubbers. The cut diameter is between 2 to 3 pm. The collection efficiency is 97% or more for particles > 1 µm.

Venturi Scrubber :

Venturi Scrubbers are high efficiency wet scrubbers where particles even finer than 2 pm are effectively removed. These are as efficient as ESPs and fabric filters. Initial cost of a venturi scrubber is less than that of an ESP or a bag house, however the operating cost is high. If the particles to be removed are sticky/flammable/corrosive, a venturi scrubber is a better choice over an ESP or a bag house.

A venturi scrubber is basically a convergent-divergent duct with a throat where the cross section is the minimum. It may have a cylindrical or rectangular cross section. The gas enters the convergent section and the scrubbing liquid may be introduced either at the entrance of the convergent section or at the throat in the form of a spray.

When the gas and liquid droplets pass through the throat at a high velocity the particles are collected in the liquid droplets due to interception, impingement and diffusion. The collection efficiency increases as the throat length is increased with consequent increase in pressure drop. The optimum ratio of throat length to diameter is 3: 1.

The particle laden liquid droplets as they come out of the divergent sections are separated from the gas in a cyclone or a mist eliminator. When the influent gas is hot, the scrubbing liquid is introduced at the section where the convergent section starts, but when the gas temperature is not high or it is almost saturated with moisture the liquid is introduced at the throat.

The gas velocity at the throat ranges between 50-180 m/s at which it is most efficient. When the gas flow rate is high a rectangular venturi is used. The liquid to gas ratio normally ranges between 900-1400 lit/1000m 3 . A liquid flow rate of 400 lit/1000 m 3 is insufficient to cover the throat. The collection efficiency does not improve much beyond a liquid flow rate of 1400 lit/1000 m 3 . The converging angle is generally 25°- 28° and the diverging angle is 6°- 7°.

The pressure drop AP, across a venturi scrubber may be calculated using the relation,

∆P=1x 10 -5 V 2 L (4.37)

where, ∆P is in cm of water gauge, V= gas velocity at the throat, in m/s, and L = liquid flow rate in lit/1000 m 3 . At a liquid rate of 650 lit/1000 m 3 the ∆P calculated using Eq. (4.37) is quite accurate, but at a liquid rate of 1600 lit/1000 m 3 the calculated ∆P is higher than the actual.

Impingement and Entrainment Scrubbers :

In such scrubbers the gas to be scrubbed is passed through a trap partly or completely filled with water. The suspended particles are arrested by inertial impaction. The treated gas entrains some water droplets, which also help in removing some of the suspended particles.

Mechanically Aided Scrubbers:

This type of scrubbers use a motor driven device to bring about intimate contact between a dirty gas and liquid droplets. The motor driven device is often a fan, which moves the gas. The scrubbing liquid is introduced as a spray at the hub of the fan. The finer droplets move with the gas. The larger droplets hit the fan blades and wash the deposited particles. While leaving the blades at their tips the liquid gets atomized.

The dust-laden droplets are separated from the gas with the help of a suitable device. For producing liquid droplets (spray) the rotor may be partially submerged or Water may be injected between the rotor and stator. Such devices may experience high erosion, abrasion and Corrosion

In Table 4.12 the performance and other related information about some types of scrubbers are listed.

It is to be noted here that a scrubbed gas stream would invariably contain liquid droplets and its temperature would not be much higher than that of the influent scrubbing liquid. Hence the treated gas stream has to be freed from liquid droplets and mists and then reheated before purging the same to the atmosphere through a stack.

Zusätzliche Information:

Removal of Liquid Droplets and Mists:

The mechanisms by which suspended liquid droplets and mists may be removed are similar to those for solid particle removal. Removal of suspended liquid droplets is somewhat easier than that of solid particles. Liquid droplets coalesces easily on interception and drain off. Unlike solid particles, liquid droplets once separated are not re-entrained easily. Some of the devices, which are used, for removal of solid particles may also be used for removal of suspended liquid droplets.

The following types of devices are commonly employed for removal of gas-borne liquid droplets:

(a) Packed beds,

(b) Cyclones,

(c) Baffle system,

(d) ESP,

(e) Filter.

Packed beds and cyclones do not need any scrubbing liquid for arresting liquid droplets. Draining of collected liquid from an ESP collector surface occurs due to gravity and does not require any hammering. A special type of filter media is a pad made of knitted wire or fibrous mesh occupying the entire cross section of a vertical tower. It is very often used for filtering liquid droplets and mists. Such pads made of 0.3 to 1.5 mm diameter wire or fibre has high void volume and causes low pressure drop even at high gas velocities.

These devices are termed as 'mist eliminators' or 'demisters'. Very fine wires or fibres are not used for fabricating the pads and the pads are not densely packed as that would cause retention of more liquid and thereby finally block the flow channels.

The optimum gas velocity for such filters may be calculated using the relation

The numerical value of K in a given situation depends on factors like liquid density, liquid viscosity, surface tension, droplet size, etc.

Cooling and Condensation:

After removal of suspended solid particles from a gas stream using any device other than a scrubber it becomes necessary to cool the stream when any one of the following methods is to be employed for removal of the gaseous pollutants:

(i) Condensation of a vapour,

(ii) Absorption of gaseous pollutant (s),

(iii) Adsorption of gaseous pollutant (s),

(iv) Chemical reactions other than incineration.

Cooling of a gas stream may be carried out using either a direct contact heat exchanger or a surface (indirect contact) exchanger. In a direct contact exchanger a gas stream is brought into intimate contact with a large quantity of a liquid (generally water) at a temperature lower than the dew point of the gas..

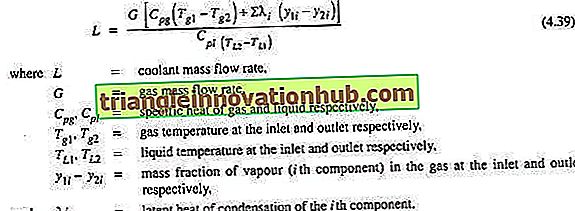

The contacting equipment may be similar to any one of the wet scrubbers described earlier. As a result of heat exchange between the gas and the liquid, the gas stream may be cooled to the desired temperature and condensable vapour present, if any, may get condensed. This type of exchanger may be used when the condensable vapour is not having any economic value. The coolant temperature would rise during the process. Its rate may be calculated using Eq. (4.39) obtained by heat balancing.

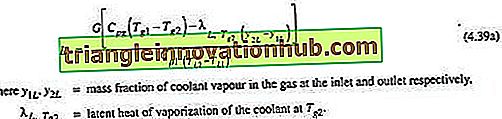

If the gas is not cooled below its dew point then the gas would pick up some vapour (of the coolant) during the process. In such a situation the coolant rate may be calculated using Eq. (4.39a).

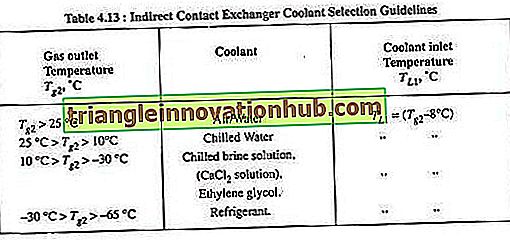

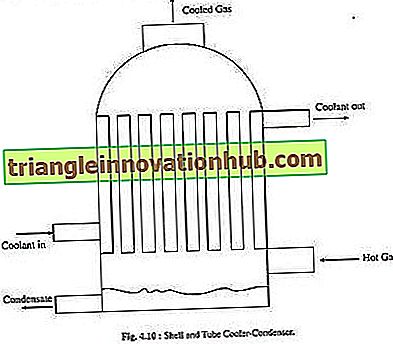

Indirect contact (surface) exchangers are generally shell and tube type. The tubes may be with or without fins. Of the two fluids (hot gas and coolant) one would flow through the tubes and the other would flow outside the tubes. The coolant may be either air or some other fluid depending upon whether the exchanger will act as a cooler or a cooler-cum-condenser. In Table 4.13 some guidelines for coolant selection and its inlet temperature are given.

Indirect Contact Exchanger Design Approach:

The basic design equation for a shell and tube heat exchanger is

Gl. [4.40] is applicable when cooling is accompanied by condensation of vapour. When there is no condensation the term Σʎ(y 1i – y 2i ) will be equal to zero. The symbols L, C pl, T L1 and T L2 refer to the coolant stream flow rate, specific heat of liquid, inlet and outlet temperatures.

Where q = rate of heat transfer,

U h = overall heat transfer coefficient,

A h = Heat transfer area, and

∆tm = mean temperature difference, a function of T L1, T L2, T g1 and T g2 .

The actual expression for evaluation of ∆tm depends on the flow arrangement of the fluids in an exchanger.

Figure 4.10 shows a sketch of a shell and tube type cooler-condenser.

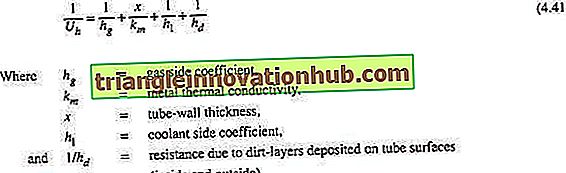

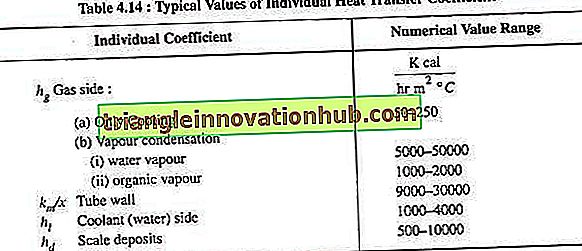

The overall heat transfer co-efficient, U h, can be evaluated by combining the individual co-efficient using Eq. (4.41).

Typical values of the above named parameters are listed in Table 4.14.

For evaluation of U h in a specific situation the individual coefficient should be estimated using information and correlations available in standard books on Heat Transfer.